صفر تا صد آب شور

پردیس فناوری کیشطرح مشاوره متخصصین صنعت و مدیریت گروه صنعت و مدیریت شیمی

تا روزی که آب شیرین کامهای زیادی را شیرین کند زمان زیادی باقی نیست

آب شور

آبی است که دارای مقادیر بالای نمک باشد. ترکیب آنیونها و کاتیونها در بروز تغییر خواص آب بسیار حائز

اهمیت است مثلاً مزه شوری آب ناشی از غلظت یون کلر (آنیون) میباشد که شدت شوری بستگی به ترکیبات

شیمایی آب دارد. به طوریکه اگر کاتیون سدیم باشد در آبهای با غلظت ۲۵۰ میلیگرم مزه شوری آب محسوس

است. اما اگر کاتیون کلسیم یا منیزیم باشد تا غلظت ۱۰۰۰ میلیگرم در لیتر یون کلر ممکن است مزه شوری در

آب آشکار نگردد. امروزه ۳٫۵ درصد از آب کل دنیا را مواد معدنی تشکیل میدهد که عمدهٔ آن نمک یا همان کلسیم

کلراید (cacl2) است.

در حال حاضر مقیاس استاندارد و قابل قبول در تفکیک تودههای آبی به شرح ذیل میباشد:

بازه شوری (ppt) نوع توده آب:

کمتر از ۰٫۵ آب شیرین Fresh water

۳۰–۰٫۵ آب لب شور Brackish water

۵۰–۳۰ آب شور Salt water

بیشتر از ۵۰ آب شورگن Brine

شوری آب دریاها و اقیانوسها آنها را در برابر فساد مقاوم میسازد.

علت شوری آب:

شوری آب حاصل پیوند آنیونهایی مثل کلر با کاتیونهایی از جمله سدیم، کلسیم و … است که تشکیل نمک میدهند

و تنها در صورت تشکیل نمک مربوطه مزه شوری آب احساس میشود. شدت شوری بستگی به این دارد که کدام

کاتیون با یون کلر واکنش بدهد که در این مورد نمک طعام یا همان NaCl در مقایسه با کلرید کلسیم و منیزیم

شورتر است؛ بنابراین آبی شور است که حتماً نمک تشکیل شود و اگر کلر به تنهایی وجود داشته باشد آب شور

نیست و تنها TDS آن بالاست. مقدار عمدهٔ نمک در آبها به دلیل انحلال مواد پوستهٔ زمین بعلت فرسایش در آب

است اما دیگر علت شوری آب دریاها به جهت فعالیتهای آتش فشانی است.

مقدار شوری آب در نواحی مختلف زمین متفاوت است و این میزان بستگی به جنس خاک آن ناحیه دارد.

آبِ لبشور

( به انگلیسی : Brackish water) آبی است که میزان نمک در آن از آبِ شیرین بیشتر و از آب دریا کمتر باشد.

آب لبشور آبی است که کل مواد جامد آن بین ۱۵۰۰ تا ۵۰۰۰ میلیگرم در لیتر باشدو معمولاً در اثر مخلوط شدن

آب دریا و آب رودخانههایی که به دریا میریزد پیدا میشود. همچنین برخی دریاچهها و تالابها ممکن است دارای

آب لبشور باشد و نیز در مناطق نزدیک به دریا ، آب چاه های آب به علت نفوذ آب دریا لب شور هستند . آب های

لب شور به راحتی با تکنولوژی تصفیه آباسمزمعکوس قابل تصفیه شدن و شیرین سازی هستند .

نحوه تشخیص آبهای لب شور از آب دریا

پردیس فناوری کیشطرح مشاوره متخصصین صنعت و مدیریت گروه صنعت و مدیریت شیمی

هیچ معیار دقیق جهانی برای تشخیص آبهای لب شور از آب دریا وجود ندارد.

در واقع معیاری برای تعیین این که چه میزان نمک باید در آب وجود داشته باشد تا آب لب شور داشته باشیم وجود ندارد.

میزان شوری به شما نشان میدهد چه اندازه نمک در یک حجم مشخص مایع قرار دارد و معمولاً با واحد ppt یا ppm بیان میشود.

ppt بیانگر آن است که به ازای هر هزار اونس آب، یک اونس نمک وجود دارد. در آب شیرین 80 درصد آب و 20 درصد شکر وجود دارد. این معیار معادل 200ppt از شکر است.

بر اساس این معیار، ppt آب لب شور بین 0.5 تا 2 است.

به بیان دیگر شوری آن بین 0.5 تا 2 ppt از نمک محلول در خود دارد.

آب شیرین چیزی کمتر از 0.5ppt از نمک محلول دارد. این مقیاس برای آب دریا بیش از 2ppt است

تصفیه آب لب شور

پردیس فناوری کیشطرح مشاوره متخصصین صنعت و مدیریت گروه صنعت و مدیریت شیمی

ممبرینهای اسمز معکوس به طور گسترده در نمک زدایی از آب لب شور استفاده می شود.

ممبرین های آب لب شور CSM برای غلظت نمک (TDS) زیر ppm 10000 استفاده می شود.

از کاربردهای مختلف این ممبرین ها می توان به آب شرب، صنعتی، دارویی، تصفیه پساب و تغلیظ سازی در صنایع غذایی و دارویی اشاره کرد.

عموماً آبهای سطحی ناشی از آب شدن سطحی برفها و جاری شدن از کوههای در محدوده آبهای لب شور و شیرین قرار میگیرند. این نو آبها را میتوان از سیستمهای انعقاد و لختهسازی و تصفیه فیزیکی آب به روش اسمز معکوس جهت حذف نمکهای محلول آن استفاده نمود. بخشی از آب های سطحی جذب سفرههای زیر زمینی شده و به صورت آب انبارهای بزرگ تحت انحلال با املاح در زمین میتواند باعث بالا رفتن شوری آن گردد. اگر این املاح تا زیر 5000 میلیگرم بر لیتر باشند میتوانند در طبقه آبهای لب شور قرار گرفته و سیستم آن با صرف هزینه کمتری تصفیه و شیرینسازی گردد. در صورتی که آین آبهای سطحی با سطح بالایی از نمکهای محلول در سفرههای زیرزمینی انحلال پیدا نماید و شوری آب بیش از 5000 میلیگرم در لینر گردد باید از روش سیستم اسمز معکوس دریایی جهت شیرینسازی استفاده نمود

پردیس فناوری کیشطرح مشاوره متخصصین صنعت و مدیریت گروه صنعت و مدیریت شیمی

شیمی چسب

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

دید کلی

ساخت و مصرف چسب از گذشته رایج بوده است. در قدیم ، از موادی چون قیر و صمغ درختان به عنوان چسب استفاده میکردند. در تمام قرون گذشته و همچنین قرن نوزدهم چسبها منشاء حیوانی و یا گیاهی داشتهاند. چسبهای حیوانی بطور عمده بر مبنای کلوژن مامالیام Mammaliamبودند که پروتئیناصلی پوست ، استخوان و رگ و پی است و چسبهای گیاهی از نشاسته و دکسترین دانههای گندم ، سیب زمینی و برنج تهیه میشدند.

کاربردهای متنوع چسب

از قرن نوزدهم بتدریج با پیدایش چسبهای سنتتیک ساخته شده در صنعت پلیمر ، چسبهای سنتی و گیاهی و حیوانی از صحنه خارج شده است. صنعت چسب به صورت گسترده ای در حال رشد میباشد و تعداد محدودی وسایل مدرن ساخت بشر وجود دارد که از چسب در آنها استفاده نشده است. در اتصالات اغلب وسایل از یک جعبه بسیار ساده غلات گرفته تا هواپیمای پیشرفته بوئینگ 747 از چسب استفاده شده است.

امکانات بشر میتواند بوسیله چسبها اصلاح گردد. این مطلب ، شامل استفاده از سیمانهای سخت شده توسط UV در دندانپزشکی و سیمانهای پیوند آکلریلیک در جراحی استخوان میباشد. پیشرفت جدیدی که اخیرا در کاربرد چسب حاصل گشت، اتصال ریلهای فولادی و تراموای جدید شهر منچستر بود. چسبها نه تنها برای موادی که بایستی چسبانده و بهم پیوسته شوند، بلکه در ایجاد چسبندگی برای موادی از قبیل جوهر تحریر ، رنگها و سایر سطوح پوششی ، وسایل بتونه کاری و وجوه میانی در مواد ترکیبی از قبیل فولاد یا بافت پارچه ، در تایرهای لاستیکی و شیشه یا الیاف در پلاستیکها ضروری هستند.

اجزای تشکیل دهنده چسبها

مواد پلیمری

چسبها ، همگی حاوی پلیمر هستند یا پلیمرها در حین سخت شدن چسبها بوسیله واکنش شیمیایی پلیمر شدن افزایشی یا پلیمر شدن تراکمی حاصل میشوند. پلیمرها به چسبها قدرت چسبندگی میدهند. میتوان آنها را به صورت رشتههایی از واحدهای شیمیایی همانند که بوسیله پیوند کووالانسی به هم متصل شدهاند، در نظر گرفت.

پلیمرها در دماهای بالا روان میگردند و در حلالهای مناسب حل میگردند. خاصیت روان شدن آنها در چسبهای حرارتی و خاصیت حل شوندگی آنها در چسبهای بر پایه حلال ، یک امر اساسی میباشد. پلیمرهای شبکهای در صورت گرم شدن جریان نمییابند، ممکن است در حلالها متورم گردند، ولی حل نمیشوند. تمامی چسبهای ساختمانی ، شبکهای هستند، زیرا این مورد خزش (تغییر شکل تحت بار ثابت) از بین میبرد.

افزودنیهای دیگر

بسیاری از چسبها ، علاوه بر مواد پلیمری دارای افزودنیهایی هستند از قبیل:

مواد پایدار کننده در برابر تخریب توسط اکسیژن و UV.

مواد نرم کننده که قابلیت انعظاف را افزایش میدهد و دمای تبدیل شیشهای (Tg ) را کاهش میدهد.

مواد پر کننده معدنی که میزان انقباض در سخت شدن را کاهش میدهد و خواص روان شدن را قبل از سخت شدن تغییر میدهد و خواص مکانیکی نهایی را بهبود میبخشد.

انواع چسبها

چسبهایی که توسط واکنش شیمیایی سخت میشوند

چسبهای اپوکسیدی

اپوکسیدها، بهترین نوع چسبهای شناخته شده ساختمانی هستند و بیشترین کاربرد را دارند. رزین اپوکسی که اغلب در حالت معمول استفاده میشود، معمولاً دی گیلیسریل اتراز بیس فنل DGEBA)A) نامیده میشود و به وسیلهٔ واکنش نمک سدیم از بیس فنل A با اپی کلروهیدرین ساخته میشود. آمینهای آروماتیک و آلیفاتیک به عنوان عامل سختکننده استفاده میشوند. این چسبها به چوب، فلزات، شیشه، بتن، سرامیکها و پلاستیکهای سخت به خوبی میچسبند و در مقابل روغنها، آب، اسیدهای رقیق، بازها و اکثر حلالها مقاوم هستند؛ بنابراین کاربرد بیشتری در چسباندن کفپوشهای وینیلی در سرویسها و مکانهای خیس و به سطوح فلزی دارند.

چسبهای فنولیک برای فلزات

وقتی که فنل با مقدار اضافی فرمالدئید تحت شرایط بازی در محلول آبی واکنش کند، محصول که تحت عنوان رزول شناخته شده و الیگومری شامل فنلهای پلدار شده توسط اتروگرومتیلن روی حلقههای بنزن میباشد، بدست میآید. برای جلوگیری از تشکیل حفرههای پر شده از بخار، اتصالات چسبهای فنولیک تحت فشار، معمولاً بین صفحات پهن فولادی گرم شده توسط پرس هیدرولیک سخت میشوند. به دلیل شکننده بودن فنولیکها، پلیمرهایی از جمله پلی وینیل فرمال، پلی وینیل بوتیرال، اپوکسیدها و لاستیک نیتریل اضافه میشود تا سختتر گردند.

چسبهای تراکمی فرمالدئید برای چوب

تعدادی از چسبهای مورد استفاده برای چوب نتیجه تراکم فرمالدئید با فنول و رزوسینول (۱و۳ دی هیدروکسی بنزن) هستند. بقیه با اوره یا ملامین متراکم میشوند.

چسبهای آکریلیک

چسبهای ساختاری شامل منومرهای آکریلیک توسط افزایشی رادیکال آزاد در دمای محیط سخت میشوند. منومر اصلی، متیل متاکریلات (MMA) میباشد، اما موارد دیگری از قبیل اسید متاکریلات برای بهبود چسبندگی به فلزات به وسیلهٔ تشکیل نمکهای کربوکسیلات و بهبود مقاومت گرمایی و اتیلن گلیکول دی متیل اکریلات برای شبکهای کردن نیز ممکن است مورد استفاده قرار گیرد.

کلروسولفونات پلی اتیلن، یک عامل سختکننده لاستیک است و کیومن هیدورپراکساید و N,N دی متیلن آنیلین، اجزاء یک آغازگر اکسایشی- کاهشی هستند. پیوند دهندههایی که برای اتصالات محکم مصنوعی به استخوانهای انسان و پوششهای چینی برای دندانها استفاده میشود نیز بر مبنای MMA هستند و بطورکلی برای چسباندن فلزات، سرامیکها، بیشتر پلاستیکها و لاستیکها استفاده میشود و اتصالات پرقدرتی را ایجاد میکنند.

چسبهای غیر هوازی

چسبهای غیر هوازی در غیاب اکسیژن که یک بازدارنده پلیمر شدن است، سخت میگردد. این چسبها اغلب بر پایه دی متاکریلاتهایی از پلی اتیلن گلیکول هستند. کاربرد این چسبها، اغلب در محل اتصال چرخ دندهها، تقویت اتصالات استوانهای و برای درزگیری میباشد.

چسبهای پلی سولفیدی

پلی سولفیدها در ابتدا به عنوان دزدگیر استفاده میشدند و یک کاربرد مهم دزدگیری لبههای آینههای دوبل میباشد. هر دو برای اینکه واحدها را باهم نگه دارند و مانعی در برابر نفوذ رطوبت ایجاد کنند. آنها به وسیله بیس (۲- کلرواتیل فرمال) با سدیم پلی سولفید تهیه میشوند و به منظور کاهش قیمت از پرکنندههای معدنی استفاده میشود. به عنوان نرمکننده، از فتالاتها و معرفهای جفتکننده سیلانی استفاده میشود و عامل سختکننده آنها شامل دیاکسید منگنز و کرومات هستند.

سفت شدن لاستیکی چسبهای ساختمانی

بسیاری از چسبهای ساختمانی، پلیمرهای لاستیکی حل شدهای در خودشان دارند. وقتی که چسبها سخت میشوند، لاستیک به صورت قطراتی با قطر حدود ۱µm رسوب میکند. لاستیکهای استفاده شده در این روش شامل پلی وینیل فرمال (pvf) و پلی وینیل بوتیرال (PVB) هستند که هر دو به وسیلهٔ واکنش آلدئید مناسب با پلی وینیل الکل ساخته میشوند.

سیلیکونها

چسبهای یک جزئی سیلیکون اغلب به چسبهای ولکانیزه شونده در دمای اتاق (rtv) معروفند و شامل پلی دی متیل سیلوکسان (PDMS) با جرمهای مولکولی در محدود ۱۶۰۰–۳۰۰ با گروههای انتهای استات، کتوکسیم یا اتر هستند. این گروهها توسط رطوبت اتمسفر، هیدرولیز شده، گروههای هیدروکسیل تشکیل میدهند که بعداً با حذف آب متراکم میشوند.

چسبهای سیلیکونی نرم و مطلوب هستند و دارای مقاومت محیطی و شیمیایی خوبی هستند. این چسبها به عنوان بهترین پوشش برای استفاده در حمام شناخته شدهاند.

چسبهایی که بدون واکنش شیمیایی سخت میشوند

این چسبها شامل سه نوع زیر میباشند

چسبهایی که در اثر حذف حلال سخت میشوند

◦چسبهای تماسی: چسبهای تماسی احتمالاً از معروفترین چسبها بر پایه حلال هستند. اینها محلولهایی از پلیمر در حلال آلی هستند که در دو سطح بکار میروند تا متصل شوند. ماده اصلی این چسبها، لاستیک پلی کلروپرن (پلی کروپرن، پلی کلرو بوتادین) است و برای چسباندن روکشهای تزئینی و پلاستیکهای محکم دیگر مثل ABS, DVC به چوپ و محصولات فلزی و چسبهای تماسی DIY برای تخت کفش بکار میروند.

◦چسبهای پمادی: چسبهای بر پایه حلال مشهور که در ظروف پماد مانند به عموم فروخته میشوند، اغلب محلولهایی از لاستیک نیتریل (همیپلیمر یا بوتادین و آکریلونیتریل) در حلالهای آلی هستند.

چسبهایی که با از دست دادن آب سخت میشوند

◦محلولهای آبی و خمیرها: نشاسته، ذرت و غلات، منابع عمده برای استفاده چسب هستند. موارد مصرف عمده برای چسباندن کاغذ، مقوا و منسوجات میباشد. کاربردهای آن شامل صفحات موجدار، پاکتهای کاغذی، پنجرگیری تیوپ، چسباندن کاغذ دیواری و چسبهای تر شدنی مجدد با آب میباشد. چسبهای تر شدنی توسط آب شامل پلی (وینیل الکل) (DVOH) که در تمبرهای پُستی مورد استفاده قرار میگیرند و از لاتکس صمغهای طبیعی (مثلاً صمغی و دکسترین) و پلی وینیل استات (DVN) همراه با مقدار زیادی DVOH پایدارکننده تولید میشوند. DVOH تنها پلیمرمعروفی است که از منومر خودش ساخته نمیشود.

◦امولسیونهای آبی: اجزا ترکیبی برای پلیمریزه شدن امواسیونی عبارتند از: آب، منومرها، پایدارکنندهها و آغازگر. محصول پلیمر شدن امولسیونی، شیرابهای از ذرات پلیمر با پایدارکنندههای جذب شده میباشد. معروفترین مثال، چسب چوب DIY است که شیرآبه آن، شامل پلیمر پلی وینیل استات (DVA) است و به میزان زیادی در کارهای کارگاهی و در چسباندن اتصالات تاق و زبانه برای درها، پنجرهها و مبلمان در کارخانهها استفاده میشود و مثال دیگر در رنگهای امولسیونی بر پایه DVA هستند که برای پوشش سطح یا به عنوان چسب استفاده میشود.

چسبهایی که به وسیله سرد کردن سخت میشوند

◦چسبهای ذوبی: به نام چسب حرارتی هم شناخته میشوند که نوعی چسب از نوع ترموپلاست است. ترموپلاست یا پلاستیک حرارتی یا گرمایشی یک ماده پلاستیکی و یک پلیمر است که در یک درجه حرارت خاص ذوب و قابل انعطاف شده و پس از خنک شدن سفت میشود. ماده اولیه چسبهای ذوبی که از ابزار تفنگ شکلی خارج میشود، معمولاً اتیلن وینیل استات (EVA) میباشد. کاربرد این چسبها شامل استفاده در کاردستیها، جعبههای مقوایی، صفحه کتاب، اتصالات حرارتی و نئوپان میباشد. چسب ترموپلاستی حدود سال ۱۹۴۰ توسط شرکت Procter & Gamble اختراع شد. در آن زمان چسبهایی که برای بستهبندیها استفاده میشدند بر پایهٔ آب طراحی شده بودند و در اثر رطوبت چسبندگی خود را از دست میدادند؛ لذا چسبهای حرارتی به عنوان راه حلی برای این موضوع به کار گرفته شدند. از دیگر چسبهای ذوبی میتوان چسبهای ذوبی پلی آمیدی، پلی اورتان، استرهای آلیفاتیک، پلی استر اشاره کرد. چسبهای حساس به فشار چسبهای حساس به فشار، دائماً چسبناک باقی میمانند و به خاطر استفاده در نوار چسبها و برچسبها معروف هستند. این چسبها بهطور عمده بر پایه لاستیک طبیعی، همی پلیمر دستهای و تصادفی، استیرن – بوتادین و آکریلیک هستند. PVC نرم شده و پلی اتیلن، مواد نوار معمولی هستند. یک طرف نوار با یک آستری یا لایه زیری پوشیده شدهاست. به همین دلیل، چسب دائماً چسبناک میماند و طرف دیگر، دارای پوشش آزادکنندهای است که وقتی که نوار باز میشود، با چسب جدا میگردد. مواد آزادکننده که اغلب استفاده میشود، همی پلیمری از وینیل الکل و وینیل اکتادسیل کاربامات است که در اثر واکنش با DVOH با اکتادسیل ایزوسیانات ساخته میشود.

روغنهاي روانكننده

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

بخش پایانی

-

حذف موم

گام بعدي در توليد روغن روانكننده حذف مواد مومي به منظور بهبود مشخصات سياليت در دماهاي پايينتر ميباشد. براي مثال متيل اتيل كتون با روغن حاوي موم مخلوط ميشود. اين مخلوط را تا حدود 10 الي 20 درجة فارنهايت سرد ميكنند. اين دما، دماي نقطة ريزش نرمال است. كريستالهاي مومي تشكيل شده از نفت توسط فيلتر جداسازي ميشوند.

-

فرايند پاياني

برخي از پايه روغنها كه به اين مرحله ميرسند، به خصوص پايه روغنهاي با كيفيت مرغوب، نيازمند فرايند پاياني از قبيل hydrofinishing يا خالصسازي از طريق خاك رس براي بهبود رنگ، پايدار در مقابل اكسيد شدن، و پايداري در مقابل حرارت ميباشند. hydrofinishing شامل عبور روغن داغ شده همراه با هيدروژن روي بستر كاتالستي است. اين فرايند پايههاي رنگي و تركيبات ناپايدار از قبيل نيتروژن و تركيبات گوگرددار موجود در پايه روغن را حذف ميكند.

فرايند ديگر، خالصسازي توسط خاك رس است. اين فرايند نيز مشابه فرايند قبل مجموعة رنگي و تركيبات ناپايدار را حذف ميكند.

علاوه بر فرايند hydrofinishing، فرايندهاي هيدروژني بسيار ديگر نيز استفاده ميشود. فرايند فوق گاهي اوقات قبل از استخراج از طريق حلال صورت ميگيرد. هدف از اين كار افزايش بازده فرايند استخراج است. زيرا در اين روش آروماتيكهايي در فاز extract باقي ميماند، تبديل به مولكولهاي غير آروماتيك ميشوند كه در فاز raffinate هستند. اين فرايند معمولاً باعث گوگردزدايي و نيتروژنزدايي از روغن ميشود.

- راه ديگر دستيابي به روغن روانكننده استفاده از فرايندهاي مشكل هيدروژني به نام هيدروكراكينگ است. در اين فرايند ساختار بسياري از مولكولها كه در خوراك وجود دارد تغيير ميكند. آروماتيكها به نفتينها تبديل ميشوند. حلقههاي نفتيني شكسته ميشوند و بسياري از مولكولهاي پارافيني بازآرايي يا شكسته ميشوند. اين بازآرايي در روغن مولكولهايي به وجود ميآورد كه مشخصات ويسكوزيته بر روي دما، پايداري در مقابل حرارت و اكسيد شدن را افزايش ميدهد. اين فرايند قابليت توليد روغنهاي روانكننده با كيفيت بالا از نفت خام را افزايش ميدهد.

جدول صفحة بعد مشخصات نهايي پايه روغنهاي نفتي حاصل از فرايندهاي فوق را نشان ميدهد كه از نفتهاي خام مختلف به دست آمدهاند.

|

|

Specific Gravity at 60°F |

Sulfur (% wt) |

Viscosity Index |

Kinematic Viscosity (cSt) |

Pour Point (°C) |

COC Flash (°C) |

|

|

at 40°C |

at 100°C |

||||||

|

Source 1 |

|||||||

|

100 Neutral |

0.860 |

0.065 |

101 |

20.39 |

4.11 |

-13 |

192 |

|

200 Neutral |

0.872 |

0.096 |

99 |

40.74 |

6.23 |

-20 |

226 |

|

350 Neutral |

0.877 |

0.126 |

97 |

65.59 |

8.39 |

-18 |

252 |

|

650 Neutral |

0.882 |

0.155 |

96 |

117.90 |

12.43 |

-18 |

272 |

|

150 Bright |

0.895 |

0.263 |

95 |

438.00 |

29.46 |

-18 |

302 |

|

Source 2 |

|||||||

|

150 Neutral |

0.861 |

0.036 |

98 |

24.38 |

4.55 |

-23 |

210 |

|

250 Neutral |

0.872 |

0.055 |

96 |

48.96 |

6.94 |

-21 |

238 |

|

600 Neutral |

0.878 |

0.099 |

95 |

108.00 |

11.64 |

-23 |

262 |

|

150 Bright |

0.892 |

0.147 |

95 |

473.00 |

30.90 |

-15 |

294 |

|

Source 3 (Hydrotreated) |

|||||||

|

100 Neutral |

0.868 |

0.018 |

100 |

25.18 |

4.66 |

-20 |

200 |

|

200 Neutral |

0.869 |

0.012 |

101 |

39.78 |

6.19 |

-21 |

216 |

|

500 Neutral |

0.869 |

0.015 |

105 |

89.37 |

10.78 |

-21 |

254 |

|

Source 4 |

|||||||

|

100 Neutral |

0.862 |

0.278 |

107 |

21.26 |

4.28 |

-16 |

186 |

|

200 Neutral |

0.877 |

0.571 |

103 |

30.53 |

5.26 |

-13 |

194 |

|

500 Neutral |

0.888 |

0.729 |

98 |

95.48 |

10.89 |

-10 |

244 |

|

600 Neutral |

0.891 |

0.760 |

96 |

111.80 |

11.99 |

-13 |

258 |

|

150 Bright |

0.903 |

0.843 |

96 |

477.80 |

30.99 |

-13 |

290 |

توجه به نكات عملي زير به منظور كاهش تغييرات و توليد محصولات را كيفيت بالا و كارايي ثابت ضروري است.

-

انتخاب و درجهبندي نفت خام

- جداسازي برشهاي مشابه با نقاط جوش مشابه

- انجام فرايندها جهت حذف اجزاء نامطلوب و ارتقا به مواد مطلوبتر

- مخلوط كردن براي به دست آوردن خواص فيزيكي مورد نياز و به كارگيري افزودنيهاي شيميايي براي افزايش كارايي روغن

پايه مصنوعي روغن

منبع ديگر ،سيالات روانكنندة توليد شده از مواد مصنوعي است. تعريف مناسب اين مواد به شرح زير است.

محصولي كه از واكنش شيميايي مواد با جرم مولكولي پايينتر براي ساخت سيالي با جرم مولكولي بالاتر تهيه ميشود به طوري كه داراي يك سري خواص قابل پيشبيني باشد. اين دقيقاً در مقابل روغن پايه نفتي است كه از مجموعهاي از تركيبات با تركيب درصدهاي شيميايي مختلف تشكيل شده است.

از بين مزيتهاي روغنهاي مصنوعي در مقابل روغنهاي پايه نفتي ميتوان به موارد زير اشاره كرد.

- پايداري گرمايي و مقاومت در برابر اكسيد شدن

- مشخصات ويسكوزيته به دماي مطلوب پايينتر

- خواص بهتر در دماهاي پايين

- خواص اصطكاكي بهتر

روانكنندههاي مصنوعي تجاري تنها به يك نوع شيميايي محدود نشده است. پر كاربردترين روانكنندههاي مصنوعي به شرح زيراند.

- اولفين اوليگومر: وسايل نقليه و مصارف صنعتي

- نئو پنتيل پلي ال استرها: وسايل نقليه و مصارف هواپيمايي

- استرهاي با دو عامل اسيدي: وسايل نقلية و صنايع هواپيمايي

- آروماتيكهاي قليايي.

اين چهار نوع از روغنهاي مصنوعي مصارفي در وسايل نقليه پيدا كردهاند. آنها را يا به تنهايي استفاده ميكنند يا با روغنهاي پايه نفتي مخلوط ميكنند.

|

Fluid |

Dynamic Viscosity (cP) at -40°F |

Kinematic Viscosity (cSt) |

Viscosity Index |

Pour Point (°C) |

COC Flash (°C) |

Temperature Range (°C) |

|

|

at 40°C |

at 100°C |

||||||

|

Olefin Oligomer |

2371 |

18.12 |

3.96 |

126 |

-79 |

221 |

-65 to 232 |

|

Olefin Oligomer |

8176 |

34.07 |

6.00 |

134 |

-68 |

243 |

-65 to 232 |

|

Ester of Dibasic Acid — Dioctyl Sebacate |

3450 |

119.58 |

— |

76 |

-51 |

232 |

-54 to 204 |

|

Ester of Trimethylol — Propane (C7) |

2360 |

15.00 |

3.50 |

— |

< -51 |

232 |

-59 to 280 |

|

Alkylated Aromatics |

9047 |

29.37 |

5.10 |

119 |

-54 |

224 |

-40 to 177 |

به طور كلي روغنهاي مصنوعي را ميتوان در بازة دمايي بزرگتري نسبت به روغنهاي پايه نفتي با همان ويسكوزيته استفاده كرد. گروه خاصي از روانكنندههاي مصنوعي را ميتوان با روانكنندههاي پايه نفتي مخلوط كرد تا به خواص مورد نياز از قبيل فراريت، دماي بالا، و مشخصات ويسكوزيته دماي پايين دست يافت.

-

خواص روانكنندهها ونقش افزودنيها

بعضي از خواص مهم و ضروري براي كارايي و عملكرد رضايتبخش روانكنندهها به شرح زير ميباشد.

- فراريت پايين تحت شرايط عملياتي، فراريت، و يك روغن روانكننده فقط به نوع انتخاب روغن پايه نفتي براي يك نوع خاصي از خدمات بستگي دارد و نميتوان آن را با مواد افزودني بهبود داد.

- خواص مناسب براي سيال در بازة دمايي مورد استفاده. خواص سيال به طور عمده به انتخاب نوع پايه روغن بستگي دارد. هر چند اين خواص را ميتوان با استفاده از كاهش دهندههاي نقطة ريزش و يا بهبود دهندههاي ويسكوزيته ارتقا داد.

- پايداري بالا و يا توانايي حفظ خواص مورد نظر براي يك بازة زماني مشخص تا حدودي به نوع پايه روغن بستگي دارد. اما مواد افزودني هم در تعيين خواص مؤثر هستند. به علاوه، پايداري روانكنندهها به محيطي كه در آن كار ميكنند نيز بستگي دارد. عواملي از قبيل دما، توانايي اكسيدشدن، و آلودگي توسط آن و يا باقيماندة سوخت حاصل از احتراق ناقص، و اسيدهاي خورنده عمر مفيد روانكنندهها را كاهش ميدهند. در اين حالت افزودنيها سهم عمدهاي در ارتقاي كيفيت و افزايش عمر مفيد روانكنندهها ايفا ميكنند.

- سازگاري با ديگر مواد موجود در سيستم مانند كاسهنمد، بلبرينگها، صفحهكلاج و … نيز ممكن است تا حدودي متأثر از نوع روغن پايه نفتي باشد. اما افزودنيهاي شيميايي بيشترين تأثير را در اين مورد دارند.

افزودنيها را ميتوان به عنوان موادي كه در به وجود آوردن خواص جديد روغنهاي روانكننده نقش دارند به چند دستة مهم تقسيم كرد. هدف از معرفي آنها ارائة توضيح كامل در مورد علم مربوط به اين مواد نيست. بلكه هدف تنها ارائة يك ديد كلي، هم در زمينة شيمي و هم در زمينة نحوة عملكرد آنها ميباشد.

افزودنيهاي پايه به روغنهاي روانكنندة موتور در ادامة مقاله مورد بررسي قرار خواهند گرفت.

كاهشدهندههاي نقطة ريزش

اين كاهشدهندهها از ماسيدگي روغن در دماهاي پايين جلوگيري ميكند. اين پديده به دليل كريستال شدن مواد پارافيني مومي است كه در برشهاي نفت خام وجود دارد. براي دستيابي به نقطة ريزش پايين طي پالايش در فرايندي به نام مومزدايي، موم موجود در روغن را كه در دماهاي بالا جامد است جدا ميكنند. جداسازي كامل مومها از روغن بازده اقتصادي آن را كم ميكند. بنابراين براي كامل كردن اين فرايند از افزودنيهايي استفاده ميشود كه نقطة ريزش روغن را كاهش ميدهند.

بهبود دهندههاي ويسكوزيته

همان طور كه قبلاً گفته شد، شاخص ويسكوزيتة يك روغن به وسيلة به كار گيري نوع خاصي از مواد بهبود مييابد كه خواص ويسكوزيته در برابر دما را افزايش ميدهد. در دماهاي بالا مشخص ميشود كه شاخص ويسكوزيتة روغن روانكننده بهبود يافته يا خير. اين امر را ميتوان از طريق كاهش شيب خطوط در نمودارهاي ويسكوزيته دماي استاندارد ASTM تشخيص داد.

بهبود دهندههاي وسيكوزيته عموماً پليمرهاي قابل حل در روغن با وزن مولكولي بين 10000 تا 1 ميليون هستند. مولكولهاي پليمري بعد از انحلال در روغن به وسيلة مولكولهاي روانكننده پر ميشوند. حجم اجزاء بزرگ شده مقدار تأثير هر پليمر در افزايش ويسكوزيته را نشان ميدهد. دماهاي بالاتر باعث افزايش بيشتر حجم پليمر و تأثير بيشتر پليمر در «غلظت» روغن است. از اين رو روغن در دماهاي بالاتر عموماً كمتر آبكي شدن تمايل دارد.

كاركرد اين پليمرها به پايداري در مقابل شكستن، مقاومت در برابر برشهاي مكانيكي، و پايداري گرمايي و شيميايي آنها بستگي دارد. اين موارد براي ارتقاي ويسكوزيته مورد توجه قرار ميگيرد. به عنوان مثال، پايداري در مقابل شكست اين پليمرها با افزايش وزن مولكولي كاهش مييابد. كاهش در شكسته شدن پليمرها در افزايش ويسكوزيتة روغن تأثيرگذار است. از طرف ديگر، با افزايش وزن مولكولي همان نوع پليمر، غلظت روغن افزايش مييابد.

بايد نوعي تعادل بين اين دو خاصيت به وجود آورد كه با در نظر گرفتن پايداري در مقابل شكست روغن در شرايط واقعي كار موتور، مقدار ويسكوزيتة مورد نياز تعيين ميگردد.

افزودنيهاي ضد فرسايش

ساييدگي يا فرسايش، از بين رفتن فلز در اثر تغيير فاصلة بين سطوحي است كه مرتباً روي هم حركت ميكنند. اگر اين روند ادامه پيدا كند، باعث كاركرد بد تجهيزات ميشود. از بين عوامل اصلي فرسايش فلز ميتوان به تماس بين دو فلز، حضور يك مادة ريز ساينده، و هجوم اسيدهاي خورنده به سيستم اشاره كرد.

تماس فلز با فلز را ميتوان با اضافه كردن تركيبات ورقهاي (فيلمي) شكل از بين برد. اين تركيبات از طريق جذب فيزيكي يا واكنش شيميايي از سطح فلز محافظت ميكنند. ديتيوفسفات روي به طور گستردهاي براي اين منظور استفاده ميشود. از ديگر افزودنيهاي مؤثر ميتوان به مواد حاوي فسفر، گوگرد، يا تركيبات اين دو اشاره كرد.

فرسودگي و سايش فلزات را ميتوان از طريق پاكسازي (تصفيه) هواي ورودي به موتور و تصفية روغن در حال گردش در موتور كاهش داد.

اسيدهاي تشكيل شدة موجود در محصولات حاصل از احتراق منجر به فرسايش فلزات ميگردند. اين نوع فرسايش را ميتوان با استفاده از مواد افزودني با خاصيت قليايي از قبيل پنتان و سولفوناتها برطرف كرد.

-

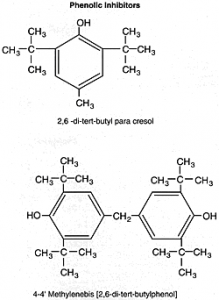

افزودنيهاي جلوگيري كننده از اكسيد شدن و خوردگي

ضد اكسيد شوندهها در روغن از اكسيداسيون آن در معرض اكسيژن جلوگيري ميكنند. اين مواد راديكالهاي آزاد را با شكستن زنجيرهها نابود ميكنند يا بر روي پراكسيدهاي درگير در مكانيسم اكسيد شدن تأثير ميگذارند. از ميان پر كاربردترين آنها ميتوان به گونههاي فنولي يا ديتيو فسفاتهاي روي اشاره كرد.

خوردگي قطعات فلزي بيشتر به دليل واكنش با اكسيدهاي قطعات فلزي است. اين اسيدهاي هم از محصولات احتراق ناقص محفظة احتراق در هنگام كار موتور توليد ميشوند و هم از اكسيد شدن روغن روانكننده. ضد اكسيد شوندهها آشكارا اين تمايل را كاهش ميدهند. دترجنتها ميتوانند خوردگي قطعات را توسط خنثي كردن اسيدها كاهش دهند. از ديگر ضد اكسيد شوندهها ميتوان به ديتيو فسفاتهاي روي اشاره كرد كه نه تنها خاصيت ضد زنگ دارند، بلكه يك لاية محافظ روي قطعات به وجود ميآورند. اين لايه از تماس مستقيم اسيد با قطعات جلوگيري ميكند.

منبع:

Encyclopedia of chemical technology (Kirk othmer, 3rd edition, volume 17)

روغنهاي روانكننده

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

بخش اول

چكيده

امروزه به دليل كاربرد زياد روغنهاي صنعتي، شيوهها و روشهاي جديد براي بهبود كيفيت خواص روانكنندهها به كار برده ميشود. در گذشته فرايندهاي توليد روانكنندهها به چند روش خلاصه ميشد. امروزه به دليل دستيابي به فناوريها و مواد جديد، تحولاتي در فرايندهاي سنتي توليد روغن صورت گرفته است. از جمله اين فناوريها و مواد ميتوان به مواد افزودني جديد، بهبود دهندههاي خواص ويسكوزيته، و جلوگيريكنندهها اشاره نمود. در اين مقاله ابتدا فرايندهاي سنتي، و در ادامه فرايندهاي جديد توليد روانكنندهها شرح داده شدهاند. سپس به روشهاي توليد و خواص مواد افزودني بهبوددهندة روانكننده پرداختهايم.

-

مقدمه

كاركرد و وظيفة اصلي روغنهاي روانكننده كاهش اصطكاك، انتقال گرما، و جلوگيري از آلودگي است. طراحي روانكنندهاي كه بتواند وظايف فوق را با هم انجام دهد، كار بسيار پيچيدهاي ميباشد. اين كار نيازمند دقت زياد در ايجاد تعادل بين خواص پايههاي نفتي و خواص مواد افزودني است كه براي بالا بردن كارايي روانكننده به كار ميروند. اين مقاله اطلاعات كلي از همة فاكتورهاي مؤثر در يك روانكنندة خوب را در اختيار ميگذارد.

-

پاية روغنهاي روانكننده

روغنهاي روانكننده معمولاً از يك سيال پايه كه اغلب منشأ نفتي دارد تشكيل شدهاند كه با مواد افزودني شيميايي بركيب شده است. مواد افزودني براي ارتقاي خصوصيات سيال پاية نفتي به كار ميروند. سيالهاي پايه را ميتوان از دو منبع عمده به دست آورد.

-

مواد حاصل از پالايش نفت خام

- مواد مصنوعي كه از تركيبات تقريباً خالص تشكيل شده و داراي خواص روانكنندگي مناسبي هستند.

پاية نفتي روغن

نفت خام از طريق حفر چاههايي در پوستة زمين به عمق حدود 5 مايل به دست ميآيد. نفت خام مرتباً تحت فشار بالايي همراه با مخلوطي از گازها به سطح زمين ميآيد. گاز را از نفت جدا كرده و براي جداسازي مايعات فرارتر استفاده ميكنند. اين گازها گاز طبيعي (گاز مايع) را تشكيل ميدهند. گاز خشك به عنوان سوخت به فروش ميرسد يا به زير زمين برگشت داده ميشود تا فشار سفرة نفتي را حفظ كند. با اين كار ميزان بهرهوري نفت خام بيشتر ميشود.

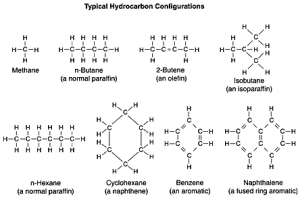

نفت خام داراي انواع گوناگوني است با تركيباتي با رنگهاي مختلف؛ از روشن تا تيره و سياه مانند آسفالت جامد. نفت خام مخلوط پيچيدهاي است كه حاوي هيدروكربنهاي مختلف با زنجير يك تا 15 كربني و گاهي حتي بيشتر. محدودة نقطة جوش اين تركيبات با افزايش تعداد اتمهاي كربن نيز افزايش مييابد.

|

تركيبات |

دماي جوش تقريبي (ºC) |

|

گاز طبيعي |

كمتر از 20 |

|

گاز مايع (گازولين) |

30 تا 200 |

|

ديزل و سوخت خانگي |

200 تا 350 |

|

روغنهاي روانكننده و سوختهاي سنگينتر |

بيش از 350 |

مواد آسفالتي سنگينتر توانايي تبخير ندارند و هنگامي كه در دماهاي بالاتر از دماي نرمال تقطير گرم كنند، تجزيه ميشوند. در اين حالت مولكولهاي آنها به اشكال گاز، گاز مايع، سوختهاي سبك يا تركيبي متشكل از مولكولهاي با وزنهاي مولكولي بالا شكسته ميشوند.

نفت خام همچنين داراي مقادير مختلفي از تركيبات حاوي گوگرد، نيتروژن، اكسيژن، فلزاتي مانند واناديوم و نيكل، آب، و نمك است. تمام اين مواد در طول فرايند پالايش يا فرايندهاي توليد بعدي ميتوانند مشكلساز شوند. كاهش مقدار اين مواد و يا حذف آنها از نفت خام هزينههاي پالايش را افزايش ميدهد.

اولين قدم در پالايش نفت خام معمولاً نمكزدايي است. به دنبال آن گرم كردن نفت خام در كورهها باعث تبخير جزئي نفت خام ميشود. مخلوط نفت داغ و بخار وارد برج تقطير ميشود كه در فشاري كمي بالاتر از فشار اتمسفر كار ميكند. اين برج نفت خام را به گروههايي از هيدروكربنها بر اساس نقطة جوششان جدا ميكند. پسماند سياه سنگين از انتهاي برج اتمسفري خارج ميشود.

از آنجايي كه پسماند تمايل به تجزيهشدن در دماهاي بالاتر از 700 درجة فارنهايت دارد، برشهاي با نقطة جوش بالاتر مانند (روغنهاي روانكننده) را بايد در برج تقطير خلأ و جداگانه به دست آورد. فشار بسيار پايين اين برج به طور كاملاً محسوس نقطة جوش نفت خام و تركيبات داخل آن را كاهش ميدهد. مواد انتهايي برج خلأ براي تهية آسفالت يا انجام عمليات بيشتر و تهية مواد سبكتر استفاده ميشوند.

روغنهاي روانكنندة نفتي در واقع قسمتي از نفت خام با نقطة جوش بالا هستند كه پس از جداسازي تمام تركيبات سبكتر، در نفت خام باقي ميمانند. آنها از نفتهاي خام مختلفي به دست ميآيند كه از نقاط مختلف جهان استخراج ميشود. خصوصيات اين نفتها بسيار متفاوت است. به عنوان مثال پيچيدگي يك روغن روانكنندة نفتي به علت وجود ايزومرهاي گوناگون و يا تركيبات مختلفي است كه يك هيدروكربن با تعداد اتمهاي كربن مشخص مي تواند داشته باشد. يك مولكول پارافيني با 25 اتم كربن كه جزء اصلي يك روغن روانكنندة معمولي است، داراي 52 هيدروژن است و مي تواند حدوداً 37 ميليون ايزومر داشته باشد.

همچنين با به حساب آوردن تركيبات نفتني و آروماتيك با 25 اتم كربن، كه هر كدام تعداد زيادي ايزومر دارند، اين گوناگوني افزايش مييابد. اين امر سبب متفاوت بودن خواص فيزيكي و كيفيت عملكرد پايههاي روغني حاصل از نفتهاي خام مختلف ميشود.

توليد مواد پاية روغني از نفت خام نيازمند يك سري فرايندهاي حذفي (كاهش) براي جداسازي تركيبات نامطلوب است تا پاية روغني، خواص و كيفيت مطلوب را به دست آورد. به طور كلي اين فرايند شامل 5 مرحلة زير است

-

تقطير خلأ

برج خلأ كه پسماند برج اتمسفريك را به يك سري از برشهاي نفتي با جرم مولكولي متفاوت يا ويسكوزيتههاي متفاوت از 100-90 تا 500 neutral جدا ميكند. (عدد neutral ويسكوزيتة مخلوط در 100 درجة فارنهايت است.) پسماند برج شامل مواد سبك است كه قبل از ورود به واحد استخراج بايد از مواد آسفالتيني و رزينها جدا شود.

-

استخراج

استخراج از طريق مايع (furfural) تركيبات آروماتيك را از تركيبات غير آروماتيك جدا ميكند. به عبارت سادهتر، در اين فرايند فرفورال با خوراك ورودي مخلوط ميشود به مخلوط اجازه داده ميشود تا به دو فاز مجزا تقسيم شود. Raffinate و استخراج دو لاية جداسازي شده و حلال را از هر فاز بازيافت ميكنند.

فاز استخراج حاوي مقدار زيادي آروماتيك است. فاز raffinate حاوي مقدار زيادي هيدروكربنهاي پارافيني است. فرايند استخراج خواص گرمايي و پايداري در مقابل اكسيداسيون را در مقايسه با پاية روغن قبل از فرايند افزايش ميدهد. علاوه بر اين خواص ويسكوزيته در برابر دما را نيز بهبود ميبخشد كه نشانگر ويسكوزيتة بالاتر ميباشد.

برای رفتن به بخش دوم کلیلک کنید

استابیلایزر و استابیلایزینگ

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

بخش پایانی

1-بررسی روشهای تثبیت در یک پالایشگاه قیرسازی و مقایسه آنها با یکدیگر:

در این بخش دو روش معمول برای اینگونه برجها را در مورد یک پالایشگاه نمونه تولید قیر از نفتهای سنگین مورد بررسی قرار داده و با سه روش جدید پیشنهادی در این مقاله مقایسه شده و روش بهتر برگزیده میشود. باید دقت شود که دمای مخزنهای بعد از کندانسورها به نحوی انتخاب میشود که در تمام این حالات مقدار بخار تولیدی به عنوان سوخت گازی (Fuel gas) در تمام موارد تقریبا یکسان باشد:

2-1 روشهای متداول

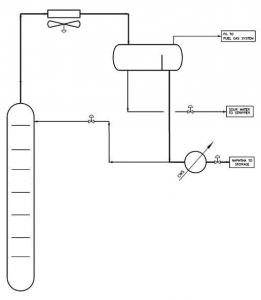

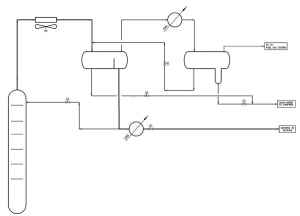

الف) محصول بالای برج اتمسفریک بعد از خروج از برج و گذشتن از یک کندانسور به یک مخزن جداسازی وارد میشود که از پایین این مخزن محصولی به نام نفتا گرفته میشود. (شکل شمارهی1) دمای مخزن در حدود 71 درجه سانتیگراد میباشد. این طراحی از لحاظ اقتصادی بهترین انتخاب است زیرا با کمترین تعداد تجهیزات ممکن محصول نفتا بهدست آمده است. اما از طرف دیگر این طراحی از لحاظ فنی دارای مشکل میباشد چراکه فشار بخار رِد در این طراحی برابر psi84/19 میباشد که بر اساس مشخصات موجود در فرآوردههای نفتی این فشار بخار بسیار زیادتر از مقدار بیشینهی آن (psi10) میباشد. و به همین دلیل استفاده از این طراحی توصیه نمیگردد.

شکل 1- کندانسور یک مرحلهای بدون تثبیت نفت

ب) محصول بالای برج اتمسفریک بعد از خروج از برج از یک کندانسور گذشته و در یک مخزن جداسازی شود. در این طراحی تمام محصول هیدروکربنی جدا شده در این مخزن به برج برمیگردد. از روی سینی پایینی در برج محصولی گرفته میشود که پس از گذر از یک برج جانبی و فرآیند عاری سازی

بهعنوان نفتا به سمت مخازن ذخیره سازی فرستاده میشود. (شکل شمارهی2)این روش از متداولترین و دقیقترین روشها برای تثبیت مشخصات محصولات میباشد که به دلایل اقتصادی در این پالایشگاهها کمتر مورد توجه قرار دارد. البته معمولا برای تثبیت نفتای اختلاطی (Blending naphtha) از این روش استفاده میشود. امکان تثبیت تمامی ترکیبات سبک در این روش وجود ندارد چرا که دمای بالای برج تقطیر بسیار کاهش مییابد و امکان میعان بخار آب و تشکیل فاز آبی بر روی سینیهای برج نیز وجود دارد. استفاده از یک برج تثبیت کننده در کنار برج تقطیر برای اصلاح فشار بخار معمولترین روش میباشد که البته از نظر اقتصادی روشی پر هزینه است. در این روش تعداد سینیهای برج جانبی و مقدار بار جوشآور آن میتواند مقدار دقیق فشار بخار رِد را همانطور که مورد نیاز است فراهم نماید.

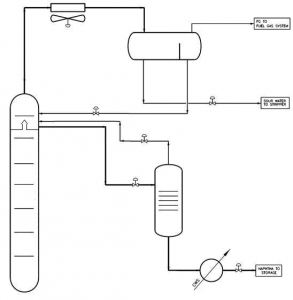

شکل 2- تثبیت نفتا به وسیلهی جداساز جانبی

ج) روش منتخب: در این روش یک مرحله میعان و جداسازی کاملا مشابه با مرحلهی موجود در روش الف به آن اضافه میشود. هدف از افزودن این مرحله سنگینتر کردن محصول نفتا و پایینتر آوردن فشار بخار رِد در این محصول میباشد. دما و فشار در هرکدام از این دو مرحله به ترتیب برابر با 80 و 60 درجه سانتیگراد وbarg 3/1 وbarg 1/1 میباشد. (شکل شمارهی3) در این روش فشار بخار رِد در حدود 75/9 میباشد که در محدودهی قابل قبول برای نفتا به شمار میآید. اگرچه این روش در مقایسه با روش ب نفتای با رنج نقطهی جوش بیشتری میدهد اما از لحاظ اقتصادی توجیه پذیرتر میباشد. این روش یک روش کاملا توجیه پذیر فنی-اقتصادی برای حل مشکل تثبیت نفتا میباشد و روش پیشنهادی برای این واحد میباشد.

شکل 3- تثبیت نفتا بهوسیله کندانسور دو مرحلهای

د) با توجه به اینکه هر کندانسور و مخزنش رویهم یک مرحلهی تعادلی حساب میشوند، بهنظر میرسد بتوان در روش بالا بهجای استفاده از دو مرحله کندانسور و مخزن از یک سینی تعادلی بیشتر در برج اتمسفریک استفاده شود. و محصول نفتا از روی سینی دوم در برج گرفته شود. (شکل شمارهی4)

مشکل این روش نیز مشابه مشکل ذکر شده در بند ب سرد شدن بیش از اندازهی بالای برج و تشکیل آب بر روی سینیهای برج میباشد و لذا این روش تیز توصیه نمیگردد.

شکل 4- تثبیت نفتا با افزودن یک مرحله تعادلی به برج

ه) نفتای حاصله از برج در روش الف دارای مواد سبک بیشتر از معمول میباشد و به همین دلیل احتیاج به یک جداسازی و تثبیت دارد. در همین راستا میتوان از یک ظرف جداکننده دوفازی

(Flash drum) استفاده کرد و با جداسازی مواد سبک از نفتا آن را تثبیت کرد.(شکل شمارهی5) در این روش با رساندن فشار در ظرف جداساز به حدودbarg 5/0 میتوان فشار بخار رِد پایینتر از 10 برای محصول نفتا ایجاد کرد. اما چون گاز بالای این جداساز به طرف کوره خواهد رفت و این گاز فشار مناسب را برای استفاده شدن بهعنوان سوخت کوره را ندارد این روش نیز روش مناسبی برای تثبیت نفتا نمیباشد. همچنین مقدار گاز تولید شده در این روش بسیار بیشتر از مقدار گاز مورد نیاز بهعنوان سوخت بوده و در نتیجه اتلاف گازی واحد بسیار زیاد خواهد بود.

شکل 5- تثبیت نفتا با استفاده از flash drum

نتیجه:

در پالایشگاههای خاص مانند پالایشگاه تولید قیر محصولاتی جز قیر محصولات اصلی حساب

نمیشوند ولی در صورت تمایل به فروش آنها باید حداقل استاندارد مشخصات را دارا باشند اما در این استانداردسازی نباید برآوردهای اقتصادی فراموش شود.

با توجه به شرایط فنی- اقتصادی حاکم بر این دست پالایشگاهها استفاده از دو مرحله کندانسور و جداکننده برای تثبیت محصول نفتا طی برآوردهای انجام شده در بالا علاوه بر اینکه این محصول را از نظر مشخصات در شرایط مطلوب قرار میدهد، از لحاظ اقتصادی نیز با حذف برجهای جانبی هزینههای ساخت و نگهداری این قبیل پالایشگاهها را به میزان قابل توجهی کاهش میدهد.[5]

منابع:

[1]: ویکی پدیا

[2]: کتابچه عملیاتی واحد تثبیت میعانات نفتی پالایشگاه خانگیران (خلیل کمالی)

[3]: بانک مقالات ایران (سیویلیکا) مقاله مهندس احسان آتش روز

[4]: گزارش کارآموزی شرکت نفت و گاز پارس (مرضیه سپهریان مطلق)

[5]: بانک مقالات ایران (ایکمیکا) شرکت ناموران پژوهش و توسعه, احسان اسدی

[6]: باشگاه مهندسان ایران

استابیلایزر و استابیلایزینگ

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

بخش هفتم

قسمت condensate stabilizer:

هيدروكربن خروجي از 103-D-105 به برج تثبيت كننده 103-C-101 رفته و در آنجا در فشار 9/2 barg تصفيه ميشود. اجزاء سبكتر از بالاي برج به صورت بخار جدا شده و سپس از ميعان به عنوان جريان برگشتي به برج برگردانده ميشود. قطعاتي كه در كنار برج ميباشند عبارتنداز:

103-E-103) Reboiler كه به وسيله بخار فشار بالا كار ميكند.

(103-E-104) Side Reboiler كه در آن ميعانات روي سيني نهم به وسيله جريان گرم خروجي از پائين برج گرم شده و به سيني پائينتر فرستاده ميشوند.

(103-A-104) Partial Reflax condenser كه در آن بخار خروجي از بالاي برج تا دماي ◦C55 خنك ميشود. اين دما به وسيله by- pass كردن خنك كن و اندازه گيري دماي تانك 103-D-107 بعد از خنك كردن كنترل ميشود.

(103-D-107) Reflux drum كه يك جدا كننده سه فازي است و در خروجي گاز آن corrosion inhibitor تزريق ميشود.

(103-P-102 A/B) Reflux Pump

Reboiler به وسيله بخار فشار بالا با مقدار جريان كنترل شده گرم ميشود كه از دماي سيني دوم برج فرمان ميگيرد. دماي پائين برج براي تابستان حدود ◦C189 و براي زمستان در حدود ◦C177 ميباشد. مقدار سطح برج ؟ كننده مقدار جريان ورودي به ؟ (103-D-106) degassing فرمان ميدهد كه براي كنترل مقدار جريان خروجي از برج استفاده ميشود. در مواردي كه مقدار آب در ورودي برج زياد شود، مقداري آب در بالاي برج جمع ميشود. براي خارج كردن اين آب يك سيستم draw- off روي چهار سيني بالاي برج تعبيه شده است. اين آب درون يك Piping pot جمع شده و ميعانات هيدروكربني آب جدا ميشود و پس از آن به واحد sour water stripper فرستاده ميشود. همچنين آب جمع شده در Reflux drum نيز به اين واحد فرستاده ميشود. Inhibitor ? ها در ورودي برج تزريق ميشود تا از خوردگي اسيدي در بالاي برج جلوگيري كند.

قسمت فشرده سازي off gas:

يك كمپرسور دو مرحلهاي رفت و برگشتي كه با موتور الكتريكي كار ميكند. بخارات خروجي بالاي Reflux drum را كمپرس ميكند. اين كمپرسور مراحل خنك سازي و جداسازي گاز و مايع را نيز در وروديها به همراه دارد. مرحله اول كمپرس كردن 103-K-101 بعد از drum suction مرحله اول 103-D-102 قرار دارد كه مايعات ورودي را جدا ميكند.

هيدروكربنهاي جداشده و آب در صورت وجود به 103-D- 108 Sump drum فرستاده شده از آنجا به Burn pit يا تانك off- spec فرستاده ميشوند. گاز خروجي از مرحله اول تا چهار به وسيله كولر هوايي 103-A-102 خنك شده و از آنجا به جدا كننده سه فازي 103-D-110 فرستاده ميشود. آب جدا شده در اين مخزن به واحد sour water و هيدروكربنهاي مايع به ورودي برج 103-C-101 فرستاده ميشود كه اين جريان هيدروكربن مقداري corrosion inhibitor نيز تزريق ميشود. گاز خروجي از بالاي اين مخزن با گاز خروجي از 103-D-101 مخلوط شده و به عنوان خوراك مرحله دوم به مخزن 103-D-103 فرستاده ميشود. اين مخزن نيز يك جداكننده سه فازي است كه فاز آبي آن به واحد 102 MEG regeneration فرستاده شده و مايعات هيدروكربني آن به خوراك برج افزوده ميشود. مانند قبل به اين جريان هيدروكربني نيز مقداري corrosion inhibitor تزريق ميشود. گاز خروجي از بالاي اين مخزن با گاز خروجي از 103-D-101 مخلوط شده و به عنوان خوراك مرحله دوم به مخزن 103-D-103 فرستاده ميشود. اين مخزن نيز يك جدا كننده سه فازي است كه فاز آبي آن به واحد 102 ميرود. گاز خروجي نيز در مرحله دوم كمپرسور، بيشتر كمپرس شده، فشار آن به 69/7 barg ميرسد و پس از آن به وسيله كولر هوايي 103-A-103 تا دماي ◦C55 خنك ميشود. اين گاز پس از جدا كنندههاي پرفشار 100-D-101/102 به واحدهاي تصفيه گاز فرستاده ميشود.

اگر گاز از مقدار ظرفيت طراحي شده كمپرسور باشد، مقداري از گاز سرد شده خروجي هر مرحله به ورودي همان مرحله بازگردانده ميشود تا فشار ورودي هر مرحله ثابت بماند. اين كار به طور اتوماتيك انجام ميشود. اگر مقدار گاز ورودي بيش از ظرفيت كمپرسور باشد يا كمپرسور كار نكند مقدار گاز اضافي از راههاي زير به flare فرستاده ميشود.

– شير PV نصب شده قبل از 103-D-102

– شير PV نصب شده روي 103-D-101 قبل از مرحله فشرده سازي

قسمت آماده سازي نهايي و ذخيره ميعانات گازي

سردكردن

ميعانات تثبيت شده خروجي از برج تثبيت كنند، قدم به قدم به وسيله دستگاههاي زير سرد ميشود:

-103-E- 104 side Reboiler

– پيش گرم كردن ميعانات ورودي به نمك گير به وسيله 103-E-102

– كولر هوايي خنك كن ميعانات تثبيت شده 103-A-101

توليد شده در واحد 107 نيز قبل از ورود ميعانات به Degassing drum به وسيله يك شير مخلوط كننده با ميعانات سرد تثبيت شده، مخلوط ميشود. كولر هوايي 103-A-101 طراحي شده تا دماي ميعانات خروجي را مساوي يا كمتر از ◦C37 در تابستان تنظيم كند كه اين دما ◦C5 كمتر از دماي bubble ميعانات در تابستان در فشار اتمسفر ميباشد. اين دما براي جلوگيري از flash شدن ميعانات در فشار اتمسفر تعبيه شده است. در زمستان اين كولر by pass ميشود كه در اين شرايط، دما حدود ◦C29 تنظيم ميشود. اين دما نيز كمتر از دماي bubble در زمستان ميباشد. مقدار اين by pass با توجه به دماي خوراك ورودي به 103-D-101 تنظيم ميشود. دماي 103-D-106 ممكن در زمانهاي مشخص براساس نوع عمليات كمتر ميشود. در اين موارد به وسيله by pass كردن مدلهاي 103- E-101 A/B از اتاق كنترل دما را كنترل ميكنند. البته اين زماني است كه by pass كولر هوايي كاملاً باز باشد.

Degassing

103-D-106 Condensate Degassing drum به عنوان يك عامل پيشگيري كننده در مواقعي كه عمليات واحد به صورت غير نرمال انجام شود، به كار گرفته شده است (زماني كه فشار بخار ميعانات درحد مجاز نميباشد) مقدار اضافي فشار به وسيله فرستادن به flare و مقدار كمبود فشار با استفاده از تزريق نيتروژن كنترل ميشود.

ذخيره كردن ميعانات:

ميعانات داراي مشخصات مجاز به مخازن (143-T-101 A/B/C/D) on – Spec فرستاده ميشود و از آنجا در زمانهاي مشخص به كشتي فرستاده ميشود. ميعاناتي كه مشخصات آنها مورد قبول نباشد نيز به مخزن 143-T-102 off-Spec فرستاده ميشود. جهت ميعانات به وسيله يك سويچ دستي مشخص ميشود. مقدار خروجي از degassing drum براساس سطح اين مخزن تعيين ميشود كه ميتواند به وسيله LV 0006 A به on- spec يا به وسيله LV 0006 B به off- spec برود. با باز يا بسته بودن هر شير توسط اپراتور و براساس مقدار RVP محصول كه توسط آنالايزر a10006 اندازه گيري شده انجام ميشود.[4]

یک روش برای تثبیت محصول بالای برج اتمسفریک:

استفاده از دو مرحله کندانسور برای تثبیت:

در پالایشگاههایی که محصول اصلی و مطلوب آنها قیر میباشد، محصولات دیگر و بهتبع آن محصول بالای برج اتمسفریک از درجه اهمیت پایینتری برخوردار میباشند. بنابراین ملاحظات اقتصادی حکم میکند که با کمترین هزینه بتوانیم کیفیت قابل قبول را در محصولات دیگر بهدست آوریم.

برجهای اتمسفریک در پالایشگاههای فوقالذکر عموما تنها دارای سه محصول میباشند که به محصولات بالا، میانی و پایین برج مشهورند. محصول پایین برج که به عنوان خوراک برای برج خلا فرستاده میشود، بهعنوان محصول اصلی این برج شناخته میشود. از آنجایی که اینگونه برجها دارای محصولات کمتری در مقایسه با برجهای اتمسفریک متداول هستند، دارای محدودهی وسیعتری از نقطهی جوش

میباشند. این اتفاق اگرچه در مشخصات محصولات تاثیر جدی نمیگذارد که آنها را از درجهی ارزش (Specification) بیندازد اما باید دقت شود که این محصولات کماکان دارای شرایط مطلوب از نظر فشار بخار رِد (RVP) جهت نگهداری و فروش باشند.

در روشهای رایج در صورتی که محصول بعد از کندانسور دارای شرایط لازم برای نگهداری و فروش باشد، مستقیم به مخازن برای نگهداری ارسال میشود. در صورتی که این محصول شرایط لازم را از لحاظ فشار بخار رِد نداشته باشد برای تثبیت به یک برج جداساز جانبی (Side stripper) و یا یک برج

تثبیت کننده (Stabilizer) فرستاده میشود و محصول تثبیت شده ی آن به عنوان محصول نفتا به مخازن ارسال می شود. با توجه به اینکه در پالایشگاههای قیرسازی استفاده ی مستقیم از محصول بالای برج به دلایل مشخصات آن امکانپذیر نیست و استفاده از یک جداساز جانبی نیز به دلایل اقتصادی پیشنهاد

نمیشود، امکان استفاده از کندانسور مرحلهی دوم در این دست پالایشگاهها بررسی و مقایسه تطبیقی بین نتایج این روش با نتایج روشهای دیگر انجام شده است که در ادامه نتایج حاصل ارائه شده است.

برای رفتن به بخش هشتم (پایانی) کلیلک کنید

استابیلایزر و استابیلایزینگ

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

بخش ششم

واحد تثبيت در فازهاي 4و 5 پارس جنوبي:

در ادامه شرح مختصري بر واحد تثبيت ميعانات گازي ارائه مي گردد

همان طور كه گفته شد هدف از ايجاد اين واحد توليد ميعانات گازي تثبيت شده جهت ذخيره و صدور و همچنين باز گرداندن تركيبات سبك جدا شده از اين ميعانات به چرخه گاز پالايشگاه ميباشد. در فازهاي 4 و 5 پارس جنوبي دو واحد تثبيت ميعانات (هر دو واحد براي يك فاز) و همچنين يك واحد Back- up stabilization (واحد 0: 1كه معمولاً در سرويس نميباشد) ايجاد شده است كه واحد 110 وظيفه پشتيباني واحدهاي 103 را به عهده دارد.

ميعانات توليد شده در واحد 103 پس از تركيب با كه از واحدهاي 107 ميآيد، بايد به مشخصات زير باشد:

– RVP محصول نهايي در تابستان 10psia باشد.

– RVP محصول نهايي در زمستان 12 psia باشد.

2-3) شرح مختصر

مايعي كه از ذخاير ارسال ميشد در sluge catcher جدا شده و به واحدهاي تثبيت فرستاده ميشود. كار اين واحدها جداسازي تركيبات سبك در خوراك ورودي و ساختن مايعي است كه پس از تركيب با از واحد 107 داراي 10 psia (RPV) Reid Vapour Pressure در تابستان و 12psia در زمستان باشد. اين واحد داراي چهار قسمت اصلي ميباشد.

– قسمت Pye- flash و نمك گيري از خوراك ورودي

– قسمت تثبيت مايعات

– قسمت كمپرس كردن گاز جدا شده

– قسمت ارسال كننده ميعانات به مخزن

ميعانات ورودي پيش گرم شده قبل از ورود، نمك گير flash مي شوند سپس گازهاي سبك در سرج stabilizer جدا ميشوند گاز دي چدا شده (gas-off) كمپرس شده و به جدا كنندههاي تحت فشار در واحد 100 بازگردانده ميشوند. سپس ميعانات تثبيت شده سردشده با تركيب ميشود و جهت ارسال ذخيره ميشود.

شرح كلي واحد:

خوراك واحد:

براي طراحي اين واحد سه حالت مختلف در نظر گرفته شده است: تابستان، زمستان و depacking. جداول زير تركيب و وضعيت خوراك واحد 103 را در هر حالت نشان ميدهد.

|

|

Summer Case |

winter Case |

Depacking Case Winter |

|

H20 |

21.32 |

18.88 |

16.80 |

|

N2 |

0.26 |

0.28 |

0.47 |

|

C02 |

0.89 |

1.08 |

1.31 |

|

H2S |

0.84 |

1.03 |

1.08 |

|

C1 |

20.21 |

23.32 |

32.41 |

|

C2 |

4.77 |

5.82 |

6.17 |

|

C3 |

4.16 |

5 07 |

4.51 |

|

C4 |

1.50 |

1.78 |

1.44 |

|

nC4 |

3.13 |

3.63 |

2.87 |

|

iC5 |

1.91 |

2.09 |

1.58 |

|

nC5 |

2.14 |

2.28 |

1.74 |

|

C6cut |

4.13 |

4.03 |

3.18 |

|

C7cut |

5.52 |

5.12 |

4.16 |

|

C8cut |

6.52 |

5.85 |

4.91 |

|

C9cut |

4.68 |

4.12 |

3.54 |

|

C10cut |

3.42 |

2.97 |

2.60 |

|

C11cut |

2.21 |

1.91 |

1.68 |

|

C12cut |

1.52 |

1.32 |

1.17 |

|

C13cut |

1.25 |

1.08 |

0.96 |

|

C14cut |

0.83 |

0.72 |

0.64 |

|

C15cut |

0.55 |

0.48 |

0.43 |

|

C16cut |

0.42 |

0.36 |

0.32 |

|

C17cut |

0.28 |

0.24 |

0.21 |

|

C18cut |

0.28 |

0.24 |

0.21 |

|

C19cut |

0.14 |

0.12 |

0.11 |

|

C20+ |

0.42 |

0 36 |

0.32 |

|

COS (ppm mol) |

6 |

8 |

7 |

|

CH4S (ppm mol) |

117 |

138 |

116 |

|

ETSH (ppm mol) |

1492 |

1656 |

1314 |

|

PR1THIOL(ppm |

1421 |

1386 |

1111 |

|

BU1THIOL (ppm |

502 |

465 |

383 |

|

HX1THIOL (ppm |

1130 |

989 |

858 |

|

MEG |

6.23 |

5.38 |

4.79 |

|

Total (kmol/h) |

3586.5 |

4154.9 |

4665.1 |

|

Depacking case Winter |

Winter Case |

Summer Case |

Case |

|

29.0 Barg |

29.0 Barg |

29.0 barg |

Pressure |

|

2.1 °C |

6.1 °C |

22.3 °C |

Temperature |

شرح واحد:

اين واحد را ميتوان به چهار قسمت كلي تقسيم كرد كه در زير به شرح هركدام از اين قسمتها ميپردازيم:

قسمت Preflash و نمك گيري از خوراك ورودي:

ميعانات به همراه MEG از Receiving facilities وارد اين واحد ميشوند. اين جريان با هيدروكربنهايي كه از جدا كنندههاي تحت فشار (100-D-1022, 100-D-101) ميآيد تركيب شده و درصدي 103-E-101 A/B به وسيله Condensate stabilized پيش گرم ميشود. پس از خروج اين جريان از مبدل، جريانهاي ديگري نيز به آن متصل ميشوند كه در زير آمده است:

مايعات هيدروكربني كه از Trianها آمدهاند (واحدهاي 101 و 104)

off- spec condensate كه از تانك 143-T-102 به عنوان يك جريان موقت در طول عمليات خالي سازي تانك ميآيد.

جريان برگشتي از پمپ 105-P-108 ؟ زماني كه محصول مشخصات لازم را ندارد يا در حال recycle است.

كل جريانات فوق، Preflash drum (105-D-101) وارد ميشود كه در شرايط ◦C5 و 27 barg كار ميكند. دماي ورودي 103-D-101 به وسيله by pass كردن كولر (103-A-101) stabilized condensate كنترل ميشود.

Preflash:

اين drum يك جدا كننده سه فازي ميباشد:

– فازگاري به مرحله دوم كمپرسور فرستاده ميشود. مقدار اضافي گاز نيز در صورت وجود flare ميرود. در خروجي گاز از اين drum جلوگيري كننده از خوردگي تزريق ميشود.

– فاز MEG به واحد بازيافت و تزريق MEG فرستاده ميشود و قبل از آن به وسيله 103-F-101 A/B فيلتر ميشود.

– فاز هيدروكربني به وسيله پمپ 103-D-101 A/B به نمك گير 103-D-105 فرستاده ميشود.

برای رفتن به بخش هفتم کلیلک کنید

استابیلایزر و استابیلایزینگ

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

بخش پنجم

به مجموعۀ این عملیات پایدارسازی اصطلاحاً Condensate Stabilization , یا تثبیت میعانات گازی گفته می شود، این عملیات به سه دلیل انجام می شود:

1- حذف هیدرروکربنهای سبک وقابل تبخیر(عناصر فرار) و یا به عبارتی دیگر بازیافت متان، اتان، پروپان و تاحدود زیادی بوتان يا LPG از جریان هیدروکربنی مایع (میعانات گازی) می باشد.

2- کاهش فشار بخار سیال و رساندن آن به یک (Reid Vapor Pressure) RVP معین به عنوان یک مشخصه فنی ، به گونه ای که بتوان از دو فازی شدن سیال جلوگیری به عمل آید .

– RVP روش خاصی برای مشخص کردن نوع برشهای هیدروکربنی است ، در روش Reid سیال هیدروکربنی در یک محفظه با فشار متغیر قرار می گیرد و تا دمای oC 8/37 حرارت داده می شود، پس از مدتی فشار بالای این سیال ثابت می گرددکه این فشار ، RVP سیال را مشخص مي كند. به عبارت دیگر RVP را می توان به عنوان فشار بخار سيال در تعادل با فاز مايع در دماي (oF 100) oC 8/37 ،كه کمتر از فشار محیط مي باشد تعریف کرد به گونه ای که در شرایط انتقال و نگهداری در ناحیه تک فازی مایع قرار گیرد. میزان RVP در فصول گرم و سرد سال به علت تغیير در مقدار ترکیبات تشکیل دهنده جریان هیدروکربنی متفاوت خواهد بود این میزان برای فصل زمستان حدود psia 12و برای فصل تابستان حدود psia10 میباشد .

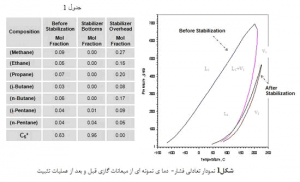

شکل 1 نمودارحالت تعادلی فشار- دمای میعانات گازی را قبل و بعد ازعملیات تثبیت براي يك تركيب از ميعانات گازي كه در جدول 1 آمده ، نشان می دهد. همچنین این نمودار نشان دهنده کاهش فشار بخار سیال با حذف عناصرسبك می باشد.

3- کاهش میزان آب همراه با میعانات به کمتر ازppmw 500 و حذف مرکپتان و عناصراسیدی از سیال (البته قابل ذکر است که میعانات گازی به صورت طبیعی حاوی مقادیرخیلی کمی از , H2S CO2 نسبت به جریان هيدروكربني گازی می باشند. )

روشهای تثبیت میعانات گازی(Stabilization System)

عمده ترین روشهایی که برای تثبیت میعانات گازی استفاده می شوند عبارتنداز جداسازی براساس ایجاد شرایط تعادل فازی بین بخار ومایع (Flash Vaporization) و جداسازی برپایه اختلاف نقطه جوش هیدروکربنها(Stabilization by Fraction )

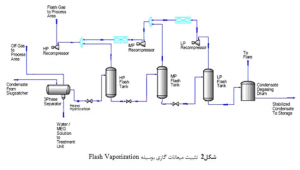

1- Flash Vaporization:

در این روش، تثبیت میعانات گازی براثر عمل تفکیک عناصر فرار از هیدروکربنهای سنگینتر براساس تعادل فازی بین بخار و مایع در یک سری Flash Tank تارسیدن به یک RVP معین صورت می پذیرد.

پس از جداسازی جریان مایع از جریان گازی درون Slugcatcher ، جریان مایع برای عمل تفکیک میعانات گازی از آب و محلول MEG ( که به منظور جلوگیری از یخ زدگی جریان گاز به خطوط لوله تزریق می شود) و گازهای باقیمانده وارد یک جداکننده سه فازی می شود.

جریان هیدروکربنی مایع (میعانات گازی) جداشده، که در اثر افت فشار ناگهانی با عبوراز یک شیر فشار شکن به صورت دو فازی در آمده ، وارد اولین Flash Tank می شود سپس عمل تفکیک دو فاز بر اساس تعادل فازی بین بخار و مایع در دما وفشار نهایی جریان، درون Flash Tank صورت می پذیرد . بدین گونه می توان عناصر فرار را از جریان اصلی مایع حذف نمود. جریان مایع خروجی برای جداکردن عناصر سبک بیشتر، وارد Flash تانک بعدی که در فشار پایین تری عمل می کند می شود واین عملیات تا رسیدن به یک RVP معین تکرار می گردد.

جریانهای گازی جدا شده از بالای Flash Tank ها که شامل عناصر سبک هیدروکربنی می باشد پس از تامین فشار درکمپرسورها به سیستم فراورشی گاز فرستاده می شود و جریان آب و محلول گلایکول جدا شده از جداکننده سه فازی به منظور احیای گلایکول به واحد MEG Recovery ارسال می شود همچنین به عنوان یک مشخصه فنی میزان آب همراه با میعانات گازی تثبیت شده نبايستی بیشتر ازppmw 500 باشد.

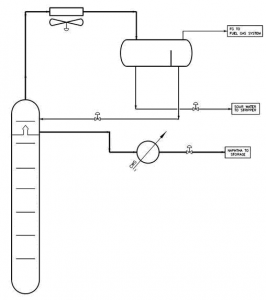

شکل 2 یک سیستم ساده از تثبیت میعانات گازی به روش Flash Vaporization نشان می دهد.

2- Fraction

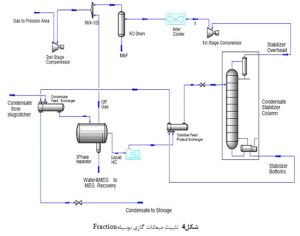

دراین روش جدایش عناصر سبک و قابل تبخیر از هیدروکربنهای سنگین براساس اختلاف در نقطه جوش هیدروکربنها صورت می پذیرد.

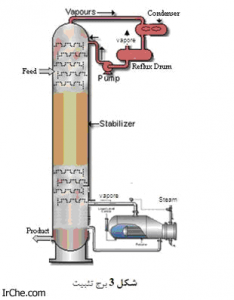

این سیستم از یک جداکننده سه فازی که Stabilizer Feed Drum نیز نامیده می شود ، یک برج تثبیت کنندهStabilizing Tower (که می تواند به صورت سینی دار و یا پر شده از پکینگ باشد) ، یک Reboiler در پایین برج ، یک خنک کننده (Condenser) در بالای برج ویکسری مبدلهای حرارتی و پمپها تشکیل شده است.

جریان مایع جداشده از جریان اصلی گاز در قسمت Slugcatcher که شامل میعانات گازی ، آب و گلایکول می باشد به یک جداکننده سه فازی ارسال می گردد وجریان هیدروکربنی پس از تفکیک به عنوان خوراك اصلي به قسمت بالای برج تثبیت Stabilizer Column فرستاده می شود. اين برج به گونه اي است كه فضا و زمان لازم براي تبادل جرم و انرژي بين دو فاز مايع و بخار را فراهم ميكند. چنانچه برج از نوع سيني دار باشد ، سينيهاي بالاي سيني خوراك، نقش تقطيري و سينيهاي زير سيني خوراك نقش جداسازي و يا دفع هيدروكربنهاي ناپايدار و سبك را از جريان هيدروكربني دارد. شكل 3 يك نمونه از برج تثبيت همراه با يك Condenser دربالا و يك Reboiler در پايين برج نشان مي دهد.

دمای Reboiler در این سیستم به گونه ای تنظیم شده که سبکترین هیدروکربن در قسمت تحتانی برج (به عنوان جریان محصول) پنتان وسنگین ترین هیدروکربن درجریان گازی بالای برج، بوتان باشد.

جريان خروجي پايين برج بعد از تبادل انرژي با جريان خوراك ورودي و رسيدن به دما و فشار معين به عنوان محصول نهايي تثبيت شده، شناخته مي شود. قسمتي از جريان بخار بالاي برج كه پس از تبادل حرارتي در قسمت خنك كننده به صورت مايع در آمده براي تنظيم دماي جريان بالاي برج وكنترل خلوص جريان به عنوان Reflux به برج برگشت داده مي شود و بخارات باقي مانده بعد از تبادل حرارتي در خنك كننده به عنوان جريان هيدروكربني سبك كه عمدتاً شامل متان ،اتان، پروپان و بوتان مي باشد به سيستم فراورشي گاز فرستاده مي شود.

قابل ذكر است كه جریان هیدروکربنی قبل از ورود به برج ابتدا نمک زدایی شده وبا استفاده از انرژی جریانهای گرم در مبدل های حرارتی افزایش دما پیدا می کند . ناگفته نماند كه جريان خروجي از پايين برج Debutanizer كه اكثراً شامل C5+مي باشد ، مي تواند به عنوان جريان خوراك دوم وارد برج تثبيت گردد. شکل 4 یک سیستم ساده از تثبیت میعانات گازی به روش Fractionنشان می دهد.

با مقايسه بين اين دو روش مي توان گفت: روش Fractionنسبت به روش قبل برای رسيدن به يك RVP معين، دقیق تر و از لحاظ اقتصادی به صرفه می باشد ولي در گذشته به دليل سادگي كار عمدتاً روش Flash Vaporization متداول بوده.[3]

برای رفتن به بخش ششم کلیلک کنید

استابیلایزر و استابیلایزینگ

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

بخش چهارم

7- توقف معمولی واحد تثبیت مایعات نفتی:

الف- جریان مایع ورودی به مخزن تبخیر ناگهانی اولیه 2227 را متوقف کنید .شیرهای 3و6 اینچی را ببندید.

ب- علامت خروجی از کنترل کننده دما TIC-400 را بر روی صفر تنظیم نموده تا جریان بخار آب به گرم کننده ثانویه 1607 را متوقف نماید.

ج- جریان مایع ورودی به مخزن تبخیر ناگهانی ثانویه را با صفر نمودن علامت خروجی FIC-400 متوقف کنید .

د- شیر کنترل LV-402 را پس از آنکه علامت خروجی LIC-403 به صفر رسید ، مسدود کنید تا ارتفاع مایع در مخزن تبخیر ناگهانی ثانویه ثابت بماند .

ه- شیر کنترل LV-401 را مسدود نموده تا ارتفاع مناسب مایع در مخزن تبخیر ناگهانی اولیه 2227 ثابت بماند.

و- شیرهای کنترل PV-400 و PV-401 را جهت حفظ فشار در سیستم مسدود نمایید.[2]

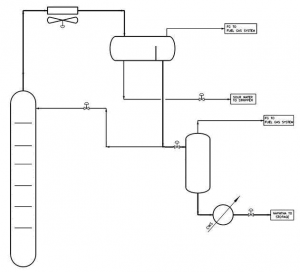

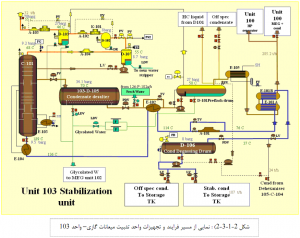

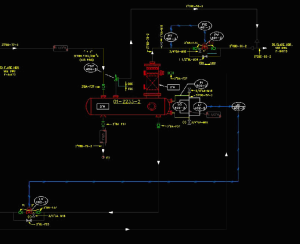

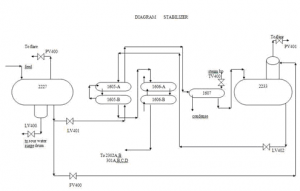

در ادامه چند PFD از واحد استابلایزر این پالایشگاه میگذاریم:

به علت بزرگ بودن PFD آن را به سه قسمت تبدیل کرده ایم که به ترتیب با دنبال کردن مسیر حرکت جریان ورودی میتوان درک درستی از تصویر به دست آورد.

حال یک عکساز واحد تثبیت میعانات نفتی و PFD آن در نرم افزار Visio را قرار میدهیم.

شرکت نفت و گاز پارس SPGC :

فرآيند تثبيت ميعانات گازي (Condensate stabilization):

گاز طبیعی که از مخازن گازی استحصال می شود عمدتاً حاوی حجم قابل ملاحظه ای میعانات گازی است. مخصوصاً زمانی که حجم برداشت گاز از مخزن زیاد باشد. میعانات گازی به جريان هيدروكربني مايع گفته مي شود که در ذخایر گاز طبیعی وجود دارد و به صورت رسوب و ته نشین در گاز استخراجی يافت مي شود و عمدتاً از پنتان و هیدروکربنهای سنگینتر (+C5) تشکیل شده و دارای گوگرد پایین مي باشد و معمولا عاری از انواع فلزات است و تقریبا نیمی از آن را نفتا تشکیل میدهد.

میعانات گازی بر خلاف بوتان و پروپان نیازمند شرایط ویژه برای مایع ماندن نیستند و به شیوههای مختلف قادر به تبدیل به نفت سبک ، بنزين ، سوخت جت و… هستند. در قياس با پالايشگاه نفت خام ، در پالايشگاه ميعانات گازي، فرايندهاي تبديلي و پالايشي كمتر است بنابراين هزينه سرمايه گزاري آن نصف هزينه سرمايه گزاري پالايشگاه نفت خام است.

ارزش حرارتي ناويژه هر ليتر از ميعانات گازي حدودBTU 4/32706مي باشد كه تقريباً معادل با ارزش حرارتيm3 826/ . گاز طبيعي خط لوله اول سراسري است . بنابراين، این محصول به دلیل داشتن ارزش حرارتی بالا از اهمیت قابل توجهی برای صادرات برخوردار می باشد. به گونه ای که صادرات آن می تواند هزینه سرمایه گذاری اولیه یک پالایشگاه گازی را در ظرف مدت زمان کوتاهی برگرداند به شرط آنکه مشخصه فنی مطلوب را داشته باشد.

بر اساس برآورد موسسه تحقیقات انرژی “فکتس” ، مستقر در هانولولوی آمریکا، ظرفیت تولید میعانات گازی ایران از 95 هزار بشکه در روز در سال 2001 ، نزدیک به یک میلیون بشکه در روز در سال 2013 خواهد رسيد.

بيشترين ميزان توليد ميعانات گازي ايران از ميدان گازي پارس جنوبي مي باشد. اين ميدان گازي ، بزرگترين منبع گازي است که بر روي خط مرزي مشترک ايران و قطر در خليجفارس و در فاصله 105 کيلومتري ساحل جنوبي ايران قرار دارد. مطالعات انجام شده نشان ميدهد که بيش از 14 تريليون متر مکعب گاز طبيعي و افزون بر 18 ميليارد بشکه ميعانات گازي را در خود جاي داده و روزانه 200 هزار بشكه ميعانات گازي توسط فازهاي يك تا پنج از اين ميدان توليد مي شود و بنا به گزارش خبر گزاري مهر به نقل از مدير عامل شركت نفت و گاز پارس جنوبي تا كنون 200 ميليون بشكه ميعانات گازي از پارس جنوبي به ارزش 10 ميليارد دلار صادر شده است.

باتوجه به حجم عظيم ميعانات گازي توليدي در كشور ، بررسي كاربردي براي رسيدن به يك مشخصه فني مطلوب براي اين محصول جهت استفاده بهينه بسيار ضروري است. در اين مقاله سعي شده به صورت خلاصه فرايندهاي تثبيت ميعانات گازي جهت رسيدن به شرايط فني مطلوب بررسي و معرفي گردد.

- هدف از تثبیت میعانات گازی( Condensate Stabilization)

میعانات گازی پس از جداسازی از گاز طبیعی حاوی عناصر فراری از هیدروکربنهای سبک همچون متان، اتان و… می باشد که چنانچه در شرایط محیطی مناسب قرار گیرند ، می توانند از فاز مایع جدا شده و باعث دو فازی شدن سیستم و پیوستن به فاز گازی شوند که این امر اثرات نامطلوبی درکیفیت محصول،نگهداری وانتقال به همراه خواهد داشت. بنابراین به منظور رسیدن به شرایط مطلوب جهت نگهداری، انتقال و فروش بایستی به صورت پایدار تک فازی مایع در آید.