پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

بخش سوم

4- ليست وسايل محوطه واحد تثبيت مايعات نفتي:

|

شماره |

توضيحات |

تعداد |

|

1100 |

پمپ ها و موتورآلات |

|

|

1-1107 |

پمپ انتقال آب به حوضچه تبخير |

1+1 يدكي |

|

2-1107 |

موتور مربوطه |

1+1 يدكي |

|

1-1108 |

پمپ محصول تثبيت شده |

1+1 يدكي |

|

2-1108 |

موتور مربوطه |

1+1 يدكي |

|

1-1109 |

پمپ لجن كش واحد تثبيت كننده |

1 |

|

2-1109 |

موتور مربوطه |

1 |

|

1-1124 |

پمپ آب مقطرتله هاي بخار واحد تثبيت كننده |

1+1 يدكي |

|

2-1124 |

موتور مربوطه |

1+1 يدكي |

|

1600 |

مبدل هاي حرارتي |

|

|

1605 |

خنك كننده محصول تثبيت شده |

2 |

|

1606 |

خنك كننده بعدي محصول تثبيت شده |

2 |

|

1607 |

گرم كننده مرحله دوم |

2 |

|

2220 |

ظروف تحت فشار |

|

|

2227 |

مخزن تبخير ناگهاني اوليه واحد تثبيت كننده |

2 |

|

2232 |

مخزن تخليه واحد تثبيت كننده |

1 |

|

2233 |

مخزن تبخير ناگهاني ثانويه واحد تثبيت كننده |

2 |

|

2238 |

مخزن تفكيك آب مقطر تله هاي بخار واحد تثبيت كننده |

1 |

|

2300 |

مخازن ذخيره |

|

|

2302 |

مخزن محصول تثبيت شده |

2 |

5-آماده سازي واحد تثبيت مايعات نفتي جهت راه اندازي:

قبل از انجام هرگونه كاري جهت راه اندازي عادي كه در قسمت بعد بيان مي شود ،بايستي اعمال زير انجام گيرند.

1-5- تمامي دستگاه ها را بايد بر اساس سفارشات كارخانه هاي سازنده سرويس كرد.به هيچ وجه نبايد قبل از مطالعه دقيق كتابچه عملياتي دستگاه ها ، آنها را در سرويس قرار داد .

2-5- تمامي وسايل و تجهيزات ايمني و اضطراري را بايد بر طبق مشخصات فني و طراحي شده آنها كنترل نمود .

3-5- سرويس هاي وابسته چون نيروي برق ،سيستم آب آتش نشاني ، هواي ابزار دقيق ، هواي سرويس ،گاز سوخت ،آب سرويس ، بخار آب ،آب مقطر و آب خنك كننده را بر اساس نياز در اختيار داشت .

4-5- شستشوي شيميايي لازم نيست .

5-5- صافي هاي موقت راه اندازي در ورودي تمام پمپ ها ، شيرهاي تخليه ايمني ، شيرهاي كنترل ولوله هاي موقت راه اندازي نصب شوند .

6-5- تمامي شيرها بويژه شيرهاي سماوري گريسكاري شوند . كركره هاي خنك كننده هاي هوايي روغن كاري شده و در مقابل عملكرد مناسب چك شوند . هر گونه مواد زائد خارجي از روي سيم پيچهاي موتورها برداشته شوند.

7-5- قبل از وارد نمودن جريان به واحد ، تمامي ابزار دقيق بايستي تنظيم و راه اندازي شوند ، شيرهاي كنترل و كنترل كننده هاي مربوطه بر اساس مشخصات نسبت به نحوه عمل چك گردند وضعيت هاي قطع شونده هواي شيرهاي كنترل بررسي شوند . شيرها بايد از نظر باز و بسته شدن كاملا بازرسي گردند . مدارهاي اعلام خطر وتوقف جهت حصول اطمينان كنترل گردند . تمامي دماسنج ها و فشارسنج ها تنظيم شوند . جهت ونصب تمامي صفحات سوراخدار صحيح باشند . نصب مناسب شيرهاي تخليه ايمني (صفحات كور كننده در زير آن نباشد )و تنظيم صحيح آنها بنظر وتاييد نماينده شركت ملي گاز رسيده باشد.

8-5- تمامي ايستگاه هاي فرعي توزيع برق بررسي شوند.

9-5- جهت صحيح گردش موتورهاي پمپ ها چك شود.

10-5- تمامي ظروف تحت فشار ولوله ها را با آب شسته و تست هيدروليكي بر روي آنها انجام بگيرد .تمامي صفحات سوراخ دار و لوله هاي ميان بر بكار رفته در زمان تست ، از خط خارج شوند . ظروف تحت فشار و لوله ها جهت خالي شدن آب با هوا دميده شوند.

11-5-قسمت فوقاني مخزن تبخير ناگهاني ثانويه را بايستي پس از اتمام شستشو با آب و انجام عمل تست هيدروليكي از مواد پر نمود.

1-11-5- مخزن تبخير ناگهاني ثانويه تثبيت مايعات نفتي :

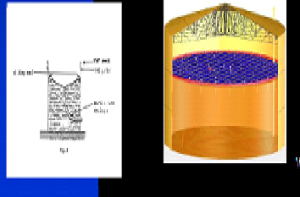

مواد مورد استفاده در قسمت فوقاني اين مخزن گلوله هايي از جنس فولاد ضد زنگ به ابعاد 1 اينچ ميباشد.گلوله ها پس از تميز نمودن ، انجام تست هيدروليكي و تخليه آب از بالا به پايين نصب ميشوند.قبل از نصب گلوله ها ، بستر آنها در مقابل تحمل فشار بازرسي شود.گلوله ها را از بالا در نزديك ترين ارتفاع به بستر آنها پايين ريخته تا ارتفاع 7/3 متر از آن تشكيل گردد .توزيع كننده مايع بايستي نصب شده واز نظر مقاومت و طراز بودن چك شود .توزيع كننده مايع برگشتي بايستي بطوري نصب شود كه جريان مايع از قسمت پايين تر آن برقرار شود .قبل از بستن مخزن ، از بين برنده بايستي نصب گردد.

12-5- آب خنك كننده بايستي از درون لوله هاي خنك كننده ثانويه محصول تثبيت شده عبور نمايد .

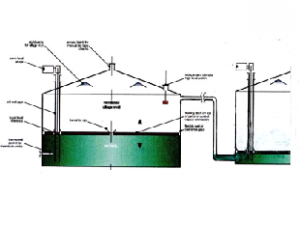

13-5- گاز تخليه از واحد تصفيه گاز جهت تخليه هواي اين واحد مناسب ميباشد براي تخليه هواي واحد تثبيت مايعات نفتي شيرهاي مسدود كننده خروجي مخزن تبخيرناگهاني اوليه 2227 را ببنديد. شير لوله ورودي از فيلتر جداكننده گاز ورودي و جداكننده گاز (هر دو در واحد تصفيه گاز) به اين مخزن جهت ورود گاز تخليه را باز كنيد . شير 2 اينچي لوله بالايي مخزن و PV-460 را جهت عبور گاز تخليه و هدايت آن به مشعل باز كنيد .عمل تخليه تا زمانيكه ميزان اكسيژن موجود در گاز به كمتر از 1 درصد برسد ادامه خواهد داشت شير تخليه تحتاني مخزن را نيز باز كرده تا از اين طريق هم هواي داخل مخزن تخليه گردد. پس از آنكه ميزان اكسيژن به كمتر از 1 درصد رسيد شير تخليه را ببنديد.

اينك عمل تخليه هوا تا مخزن تبخيرناگهاني ثانويه ادامه خواهد يافت . شير كنترل فشار اين مخزن PV-401 را ببنديد . شير تخليه تحتاني مخزن وشير كنترل ارتفاع مايع مخزن LV-402 را نيز ببنديد. جهت تخليه هوا شير مسدود كننده خروجي مايع از مخزن تبخيرناگهاني اوليه شير كنترل ارتفاع مايع مخزن LV-401 و شير كنترل جريان FV-400 را باز كرده تا گاز تخليه از مخزن اوليه به خنك كننده محصول تثبيت شده 1605 و سپس به گرم کننده مرحله دوم 1607 و بلاخره به مخزن ثانویه جریان یابد . شیر کنترل فشار PV-401 را باز کرده تا گاز تخلیه بطرف مشعل هدایت شود .شیر تخلیه تحتانی مخزن را نیز باز نموده تا هوا به مخزن تخلیه واحد تثبیت کننده تخلیه گردد .عمل تخلیه تا زمانیکه اکسیژن هوا به کمتر از 1 درصد برسد ، بطریق فوق ادامه پیدا می کند . مخزن تخلیه واحد تثبیت کننده نیز که در بالا به آن اشاره شد ، همزمان با واحد تثبیت کننده از هوا به خط اصلی تخلیه به به مشعل خالی می گردد.

شیر کنترل خروجی مایع از مخزن تبخیرکننده ناگهانی ثانویه LV-402 را باز نموده تا جریان گاز لوله مربوطه و خنک کننده محصول تثبیت شده 1605 و خنک کننده ثانویه محصول تثبیت شده 1606 را از هوا تخلیه نموده وسپس از طریق لوله 3اینچی به مخازن ذخیره محصول تثبیت شده خالی گردد. عمل تخلیه تا زمانیکه میزان اکسیژن بحد لازم در گاز برسد ، ادامه خواهد داشت .

برای تکمیل عمل تخلیه سیستم بایستی لوله مابین پمپ لجن کش واحد تثبیت کننده 1109 و مخزن تبخیرکننده ناگهانی اولیه را از هوا خالی نمود. بدین منظور گاز را در جهت عکس از طریق لوله های 6 اینچی و 2/1 1 اینچی به مخزن تخلیه واحد تثبیت کننده وسپس به خط اصلی تخلیه به مشعل تخلیه کنید.

شیر مسدود کننده 6 اینچی روی خط تخلیه به مشعل را برای اینکار باز نمایید .

همزمان با تخلیه هوای واحد های تصفیه گاز ، خطوط انتقال مایعات نفتی از مخازن بسته ذخیره مایعات نفتی و هیدروکربور هر واحد را از طریق مخزن تخلیه واحد تثبیت کننده از هوا تخلیه کنید.

6-راه اندازی واحد تثبیت کننده مایعات نفتی :

قبل از راه اندازی واحد تثبیت مایعات نفتی ، بایستی واحد جداکننده مواد اسیدی از آب را آماده راه اندازی کرد .

- پس از تهیه مقدمات و اتمام عمل تخلیه هوا ، فشار واحد تثبیت کننده باید توسط گاز شیرین سیستم جمع آوری به حد لازم عملیاتی برسد .این عمل را می توان ، در ضمن یا بلا فاصله پس از پایان عمل تخلیه هوای واحد تصفیه گاز انجام داد .

- شیرهای 3 اینچی مسدود کننده خروجی مخزن تبخیر ناگهانی اولیه ،ورودی خنک کننده محصول تثبیت شده و خنک کننده ثانویه محصول تثبیت شده و بلاخره ورودی مخزن تبخیر ناگهانی ثانویه بایستی باز شوند.

- کنترل کننده فشار مخزن تبخیر ناگهانی اولیه PIC-400 را باید بر روی 8/8 کیلو گرم بر سانتی متر مربع تنظیم نمود .کنترل کننده فشار مخزن تبخیر کننده ثانویه PIC-401 را باید بر روی 3/5 کیلوگرم بر سانتی متر مربع تنظیم کرد . شیر های مسدود کننده شیرهای کنترل فوق را باز نموده وشیر های میان بر آنها را ببندید .

- فشار سیستم را در حدود 2/4 کیلوگرم بر سانتی متر مربع ایجاد کنید .پس از ایجاد فشار 2/4 کیلوگرم بر سانتی متر مربع ، شیرهای بعد از شیرهای کنترل LV-401 و FV-400 را ببندید تا زمانیکه ارتفاع مناسبی از مایع در مخزن تبخیر ناگهانی اولیه بوجود آید.

- فشار مخزن تبخیر ناگهانی اولیه را تا 7 کیلوگرم بر سانتی متر مربع افزایش دهید.

- وقتی مایعات نفتی از سیستم جمع آوری یا واحدهای تصفیه گاز آماده گردید ، شیرهای روی لوله های انتقالی این مواد به مخزن تبخیرناگهانی اولیه و همچنین شیر 6 اینچی ورودی به مخزن باید کاملا ” باز باشند.

خوراک واحد تثبیت مایعات نفتی از قسمت های زیر تامین می گردد :

الف- لجن گیرهای سیستم جمع آوری

ب- جدا کننده گاز احیاء

ج- فیلتر جدا کننده گاز ورودی

د- مخزن تخلیه واحد تثبیت کننده مایعات نفتی

7- پس از اینکه شیرهای مذکور باز شدند ،جریان مایع به طرف مخزن تبخیر ناگهانی اولیه برقرار شده و ایجاد ارتفاع مایع می کند. ارتفاع مایع بایستی تا حد لازم عملیاتی برسد . سوئیچ ارتفاع زیاد مایع LSH-401 را باید در مورد عملکرد صحیح واعلام خطر بررسی نمود .

8- سطح تماس بین آب و مایعات نفتی در قسمت تحتانی این مخزن ،جهت حصول اطمینان از وجود آب ومایعات نفتی باید چک شود.

9- پس از آنکه هر دو فاز آب و مایعات نفتی در قسمت تحتانی مخزن تبخیر ناگهانی اولیه بوجود آمد ، شیر کنترل LV-400 را باید در سرویس قرار داده و هر دو شیر مسدود کننده آن را باز نمود . همانطور که قبلا” نیز گفته شد ، واحد جداکننده مواد اسیدی از آب بایستی آماده تحویل گیری مایع از طریق شیر UV-400B به مخزن ذخیره آب ترش یا ارسال مستقیم آن به حوضچه تبخیر از طریق شیر UV-400A باشد.

10- کنترل کننده ارتفاع مایع مخزن تبخیرناگهانی اولیه LIC-401 را در سرویس قرار داده تا اندرلزوم شیر کنترل LV-401را باز نماید . همزمان با باز شدن شیر کنترل LV-401 ، جریان مایع از داخل دو مبدل حرارتی عبور نموده و وارد مخزن تبخیر ناگهانی ثانویه میگردد.ارتفاع عملیاتی مایع باید در این مخزن بوجود بیاید.

11- پس از ایجاد ارتفاع مورد نظر در مخزن تبخیر ناگهانی ثانویه ، کنترل کننده جریان FIC-400 را باید در سرویس قرار داد.

12- پس از برقراری جریان مایع از گرم کننده مرحله دوم ، کنترل کننده دما TIC-400 را باید جهت کنترل جریان بخارآب ورودی به این گرم کننده در سرویس قرار داد .کنترل کننده فوق بر روی 232 درجه سانتی گراد تنظیم می گردد .XCV-400 را بمنظور برگشت دادن آب مقطر به سیستم بخار آب باید در سرویس قرار داده و به تناوب عملکرد صحیح آن چک شود.

13- کنترل کننده فشار PIC-401 را باید جهت حفظ فشار 3/5 کیلوگرم بر سانتی متر مربع در مخزن تبخیر ناگهانی ثانویه در سرویس قرار داد.

14- برای برقراری جریان مایع برگشتی به قسمت فوقانی مخزن تبخیر ناگهانی ثانویه ، کنترل کننده جریان FIC-400 را باید جهت جلوگیری از خروج مایع از این قسمت و ورود آن به خط اصلی تخلیه به مشعل وبالنتیجه میعان مایع دردرون این خط ، درسرویس قرار داد.

15- کنترل کننده ارتفاع مایع مخزن تبخیر ناگهانی ثانویه LIC-402 را باید در سرویس قرار داده تا جریان مایع از این مخزن از طریق شیر کنترل LV-402 از خنک کننده محصول تثبیت شده و خنک کننده بعدی محصول تثبیت شده عبور نموده و وارد مخازن ذخیره گردد.

16- شیرهای مسدود کننده خطوط انتقال محصول تثبیت شده به مخازن ذخیره باید بنحوی در سرویس قرار گیرند که محصول بتواند فقط وارد یکی از مخازن گردد. چنانچه محصول کیفیت قابل قبول را دارا نبود ، جهت تثبیت مجدد از طریق لوله 3 اینچی به دو مخزن تبخیر ناگهانی اولیه فرستاده می شود و زمانیکه کیفیت مطلوب را پیدا نمود .در مخزن ذخیره دومی انبار خواهد گردید.