پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

بخش پایانی

-

حذف موم

گام بعدي در توليد روغن روانكننده حذف مواد مومي به منظور بهبود مشخصات سياليت در دماهاي پايينتر ميباشد. براي مثال متيل اتيل كتون با روغن حاوي موم مخلوط ميشود. اين مخلوط را تا حدود 10 الي 20 درجة فارنهايت سرد ميكنند. اين دما، دماي نقطة ريزش نرمال است. كريستالهاي مومي تشكيل شده از نفت توسط فيلتر جداسازي ميشوند.

-

فرايند پاياني

برخي از پايه روغنها كه به اين مرحله ميرسند، به خصوص پايه روغنهاي با كيفيت مرغوب، نيازمند فرايند پاياني از قبيل hydrofinishing يا خالصسازي از طريق خاك رس براي بهبود رنگ، پايدار در مقابل اكسيد شدن، و پايداري در مقابل حرارت ميباشند. hydrofinishing شامل عبور روغن داغ شده همراه با هيدروژن روي بستر كاتالستي است. اين فرايند پايههاي رنگي و تركيبات ناپايدار از قبيل نيتروژن و تركيبات گوگرددار موجود در پايه روغن را حذف ميكند.

فرايند ديگر، خالصسازي توسط خاك رس است. اين فرايند نيز مشابه فرايند قبل مجموعة رنگي و تركيبات ناپايدار را حذف ميكند.

علاوه بر فرايند hydrofinishing، فرايندهاي هيدروژني بسيار ديگر نيز استفاده ميشود. فرايند فوق گاهي اوقات قبل از استخراج از طريق حلال صورت ميگيرد. هدف از اين كار افزايش بازده فرايند استخراج است. زيرا در اين روش آروماتيكهايي در فاز extract باقي ميماند، تبديل به مولكولهاي غير آروماتيك ميشوند كه در فاز raffinate هستند. اين فرايند معمولاً باعث گوگردزدايي و نيتروژنزدايي از روغن ميشود.

- راه ديگر دستيابي به روغن روانكننده استفاده از فرايندهاي مشكل هيدروژني به نام هيدروكراكينگ است. در اين فرايند ساختار بسياري از مولكولها كه در خوراك وجود دارد تغيير ميكند. آروماتيكها به نفتينها تبديل ميشوند. حلقههاي نفتيني شكسته ميشوند و بسياري از مولكولهاي پارافيني بازآرايي يا شكسته ميشوند. اين بازآرايي در روغن مولكولهايي به وجود ميآورد كه مشخصات ويسكوزيته بر روي دما، پايداري در مقابل حرارت و اكسيد شدن را افزايش ميدهد. اين فرايند قابليت توليد روغنهاي روانكننده با كيفيت بالا از نفت خام را افزايش ميدهد.

جدول صفحة بعد مشخصات نهايي پايه روغنهاي نفتي حاصل از فرايندهاي فوق را نشان ميدهد كه از نفتهاي خام مختلف به دست آمدهاند.

|

|

Specific Gravity at 60°F |

Sulfur (% wt) |

Viscosity Index |

Kinematic Viscosity (cSt) |

Pour Point (°C) |

COC Flash (°C) |

|

|

at 40°C |

at 100°C |

||||||

|

Source 1 |

|||||||

|

100 Neutral |

0.860 |

0.065 |

101 |

20.39 |

4.11 |

-13 |

192 |

|

200 Neutral |

0.872 |

0.096 |

99 |

40.74 |

6.23 |

-20 |

226 |

|

350 Neutral |

0.877 |

0.126 |

97 |

65.59 |

8.39 |

-18 |

252 |

|

650 Neutral |

0.882 |

0.155 |

96 |

117.90 |

12.43 |

-18 |

272 |

|

150 Bright |

0.895 |

0.263 |

95 |

438.00 |

29.46 |

-18 |

302 |

|

Source 2 |

|||||||

|

150 Neutral |

0.861 |

0.036 |

98 |

24.38 |

4.55 |

-23 |

210 |

|

250 Neutral |

0.872 |

0.055 |

96 |

48.96 |

6.94 |

-21 |

238 |

|

600 Neutral |

0.878 |

0.099 |

95 |

108.00 |

11.64 |

-23 |

262 |

|

150 Bright |

0.892 |

0.147 |

95 |

473.00 |

30.90 |

-15 |

294 |

|

Source 3 (Hydrotreated) |

|||||||

|

100 Neutral |

0.868 |

0.018 |

100 |

25.18 |

4.66 |

-20 |

200 |

|

200 Neutral |

0.869 |

0.012 |

101 |

39.78 |

6.19 |

-21 |

216 |

|

500 Neutral |

0.869 |

0.015 |

105 |

89.37 |

10.78 |

-21 |

254 |

|

Source 4 |

|||||||

|

100 Neutral |

0.862 |

0.278 |

107 |

21.26 |

4.28 |

-16 |

186 |

|

200 Neutral |

0.877 |

0.571 |

103 |

30.53 |

5.26 |

-13 |

194 |

|

500 Neutral |

0.888 |

0.729 |

98 |

95.48 |

10.89 |

-10 |

244 |

|

600 Neutral |

0.891 |

0.760 |

96 |

111.80 |

11.99 |

-13 |

258 |

|

150 Bright |

0.903 |

0.843 |

96 |

477.80 |

30.99 |

-13 |

290 |

توجه به نكات عملي زير به منظور كاهش تغييرات و توليد محصولات را كيفيت بالا و كارايي ثابت ضروري است.

-

انتخاب و درجهبندي نفت خام

- جداسازي برشهاي مشابه با نقاط جوش مشابه

- انجام فرايندها جهت حذف اجزاء نامطلوب و ارتقا به مواد مطلوبتر

- مخلوط كردن براي به دست آوردن خواص فيزيكي مورد نياز و به كارگيري افزودنيهاي شيميايي براي افزايش كارايي روغن

پايه مصنوعي روغن

منبع ديگر ،سيالات روانكنندة توليد شده از مواد مصنوعي است. تعريف مناسب اين مواد به شرح زير است.

محصولي كه از واكنش شيميايي مواد با جرم مولكولي پايينتر براي ساخت سيالي با جرم مولكولي بالاتر تهيه ميشود به طوري كه داراي يك سري خواص قابل پيشبيني باشد. اين دقيقاً در مقابل روغن پايه نفتي است كه از مجموعهاي از تركيبات با تركيب درصدهاي شيميايي مختلف تشكيل شده است.

از بين مزيتهاي روغنهاي مصنوعي در مقابل روغنهاي پايه نفتي ميتوان به موارد زير اشاره كرد.

- پايداري گرمايي و مقاومت در برابر اكسيد شدن

- مشخصات ويسكوزيته به دماي مطلوب پايينتر

- خواص بهتر در دماهاي پايين

- خواص اصطكاكي بهتر

روانكنندههاي مصنوعي تجاري تنها به يك نوع شيميايي محدود نشده است. پر كاربردترين روانكنندههاي مصنوعي به شرح زيراند.

- اولفين اوليگومر: وسايل نقليه و مصارف صنعتي

- نئو پنتيل پلي ال استرها: وسايل نقليه و مصارف هواپيمايي

- استرهاي با دو عامل اسيدي: وسايل نقلية و صنايع هواپيمايي

- آروماتيكهاي قليايي.

اين چهار نوع از روغنهاي مصنوعي مصارفي در وسايل نقليه پيدا كردهاند. آنها را يا به تنهايي استفاده ميكنند يا با روغنهاي پايه نفتي مخلوط ميكنند.

|

Fluid |

Dynamic Viscosity (cP) at -40°F |

Kinematic Viscosity (cSt) |

Viscosity Index |

Pour Point (°C) |

COC Flash (°C) |

Temperature Range (°C) |

|

|

at 40°C |

at 100°C |

||||||

|

Olefin Oligomer |

2371 |

18.12 |

3.96 |

126 |

-79 |

221 |

-65 to 232 |

|

Olefin Oligomer |

8176 |

34.07 |

6.00 |

134 |

-68 |

243 |

-65 to 232 |

|

Ester of Dibasic Acid — Dioctyl Sebacate |

3450 |

119.58 |

— |

76 |

-51 |

232 |

-54 to 204 |

|

Ester of Trimethylol — Propane (C7) |

2360 |

15.00 |

3.50 |

— |

< -51 |

232 |

-59 to 280 |

|

Alkylated Aromatics |

9047 |

29.37 |

5.10 |

119 |

-54 |

224 |

-40 to 177 |

به طور كلي روغنهاي مصنوعي را ميتوان در بازة دمايي بزرگتري نسبت به روغنهاي پايه نفتي با همان ويسكوزيته استفاده كرد. گروه خاصي از روانكنندههاي مصنوعي را ميتوان با روانكنندههاي پايه نفتي مخلوط كرد تا به خواص مورد نياز از قبيل فراريت، دماي بالا، و مشخصات ويسكوزيته دماي پايين دست يافت.

-

خواص روانكنندهها ونقش افزودنيها

بعضي از خواص مهم و ضروري براي كارايي و عملكرد رضايتبخش روانكنندهها به شرح زير ميباشد.

- فراريت پايين تحت شرايط عملياتي، فراريت، و يك روغن روانكننده فقط به نوع انتخاب روغن پايه نفتي براي يك نوع خاصي از خدمات بستگي دارد و نميتوان آن را با مواد افزودني بهبود داد.

- خواص مناسب براي سيال در بازة دمايي مورد استفاده. خواص سيال به طور عمده به انتخاب نوع پايه روغن بستگي دارد. هر چند اين خواص را ميتوان با استفاده از كاهش دهندههاي نقطة ريزش و يا بهبود دهندههاي ويسكوزيته ارتقا داد.

- پايداري بالا و يا توانايي حفظ خواص مورد نظر براي يك بازة زماني مشخص تا حدودي به نوع پايه روغن بستگي دارد. اما مواد افزودني هم در تعيين خواص مؤثر هستند. به علاوه، پايداري روانكنندهها به محيطي كه در آن كار ميكنند نيز بستگي دارد. عواملي از قبيل دما، توانايي اكسيدشدن، و آلودگي توسط آن و يا باقيماندة سوخت حاصل از احتراق ناقص، و اسيدهاي خورنده عمر مفيد روانكنندهها را كاهش ميدهند. در اين حالت افزودنيها سهم عمدهاي در ارتقاي كيفيت و افزايش عمر مفيد روانكنندهها ايفا ميكنند.

- سازگاري با ديگر مواد موجود در سيستم مانند كاسهنمد، بلبرينگها، صفحهكلاج و … نيز ممكن است تا حدودي متأثر از نوع روغن پايه نفتي باشد. اما افزودنيهاي شيميايي بيشترين تأثير را در اين مورد دارند.

افزودنيها را ميتوان به عنوان موادي كه در به وجود آوردن خواص جديد روغنهاي روانكننده نقش دارند به چند دستة مهم تقسيم كرد. هدف از معرفي آنها ارائة توضيح كامل در مورد علم مربوط به اين مواد نيست. بلكه هدف تنها ارائة يك ديد كلي، هم در زمينة شيمي و هم در زمينة نحوة عملكرد آنها ميباشد.

افزودنيهاي پايه به روغنهاي روانكنندة موتور در ادامة مقاله مورد بررسي قرار خواهند گرفت.

كاهشدهندههاي نقطة ريزش

اين كاهشدهندهها از ماسيدگي روغن در دماهاي پايين جلوگيري ميكند. اين پديده به دليل كريستال شدن مواد پارافيني مومي است كه در برشهاي نفت خام وجود دارد. براي دستيابي به نقطة ريزش پايين طي پالايش در فرايندي به نام مومزدايي، موم موجود در روغن را كه در دماهاي بالا جامد است جدا ميكنند. جداسازي كامل مومها از روغن بازده اقتصادي آن را كم ميكند. بنابراين براي كامل كردن اين فرايند از افزودنيهايي استفاده ميشود كه نقطة ريزش روغن را كاهش ميدهند.

بهبود دهندههاي ويسكوزيته

همان طور كه قبلاً گفته شد، شاخص ويسكوزيتة يك روغن به وسيلة به كار گيري نوع خاصي از مواد بهبود مييابد كه خواص ويسكوزيته در برابر دما را افزايش ميدهد. در دماهاي بالا مشخص ميشود كه شاخص ويسكوزيتة روغن روانكننده بهبود يافته يا خير. اين امر را ميتوان از طريق كاهش شيب خطوط در نمودارهاي ويسكوزيته دماي استاندارد ASTM تشخيص داد.

بهبود دهندههاي وسيكوزيته عموماً پليمرهاي قابل حل در روغن با وزن مولكولي بين 10000 تا 1 ميليون هستند. مولكولهاي پليمري بعد از انحلال در روغن به وسيلة مولكولهاي روانكننده پر ميشوند. حجم اجزاء بزرگ شده مقدار تأثير هر پليمر در افزايش ويسكوزيته را نشان ميدهد. دماهاي بالاتر باعث افزايش بيشتر حجم پليمر و تأثير بيشتر پليمر در «غلظت» روغن است. از اين رو روغن در دماهاي بالاتر عموماً كمتر آبكي شدن تمايل دارد.

كاركرد اين پليمرها به پايداري در مقابل شكستن، مقاومت در برابر برشهاي مكانيكي، و پايداري گرمايي و شيميايي آنها بستگي دارد. اين موارد براي ارتقاي ويسكوزيته مورد توجه قرار ميگيرد. به عنوان مثال، پايداري در مقابل شكست اين پليمرها با افزايش وزن مولكولي كاهش مييابد. كاهش در شكسته شدن پليمرها در افزايش ويسكوزيتة روغن تأثيرگذار است. از طرف ديگر، با افزايش وزن مولكولي همان نوع پليمر، غلظت روغن افزايش مييابد.

بايد نوعي تعادل بين اين دو خاصيت به وجود آورد كه با در نظر گرفتن پايداري در مقابل شكست روغن در شرايط واقعي كار موتور، مقدار ويسكوزيتة مورد نياز تعيين ميگردد.

افزودنيهاي ضد فرسايش

ساييدگي يا فرسايش، از بين رفتن فلز در اثر تغيير فاصلة بين سطوحي است كه مرتباً روي هم حركت ميكنند. اگر اين روند ادامه پيدا كند، باعث كاركرد بد تجهيزات ميشود. از بين عوامل اصلي فرسايش فلز ميتوان به تماس بين دو فلز، حضور يك مادة ريز ساينده، و هجوم اسيدهاي خورنده به سيستم اشاره كرد.

تماس فلز با فلز را ميتوان با اضافه كردن تركيبات ورقهاي (فيلمي) شكل از بين برد. اين تركيبات از طريق جذب فيزيكي يا واكنش شيميايي از سطح فلز محافظت ميكنند. ديتيوفسفات روي به طور گستردهاي براي اين منظور استفاده ميشود. از ديگر افزودنيهاي مؤثر ميتوان به مواد حاوي فسفر، گوگرد، يا تركيبات اين دو اشاره كرد.

فرسودگي و سايش فلزات را ميتوان از طريق پاكسازي (تصفيه) هواي ورودي به موتور و تصفية روغن در حال گردش در موتور كاهش داد.

اسيدهاي تشكيل شدة موجود در محصولات حاصل از احتراق منجر به فرسايش فلزات ميگردند. اين نوع فرسايش را ميتوان با استفاده از مواد افزودني با خاصيت قليايي از قبيل پنتان و سولفوناتها برطرف كرد.

-

افزودنيهاي جلوگيري كننده از اكسيد شدن و خوردگي

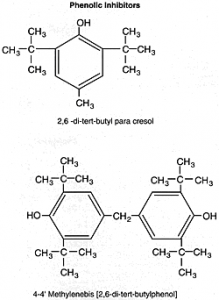

ضد اكسيد شوندهها در روغن از اكسيداسيون آن در معرض اكسيژن جلوگيري ميكنند. اين مواد راديكالهاي آزاد را با شكستن زنجيرهها نابود ميكنند يا بر روي پراكسيدهاي درگير در مكانيسم اكسيد شدن تأثير ميگذارند. از ميان پر كاربردترين آنها ميتوان به گونههاي فنولي يا ديتيو فسفاتهاي روي اشاره كرد.

خوردگي قطعات فلزي بيشتر به دليل واكنش با اكسيدهاي قطعات فلزي است. اين اسيدهاي هم از محصولات احتراق ناقص محفظة احتراق در هنگام كار موتور توليد ميشوند و هم از اكسيد شدن روغن روانكننده. ضد اكسيد شوندهها آشكارا اين تمايل را كاهش ميدهند. دترجنتها ميتوانند خوردگي قطعات را توسط خنثي كردن اسيدها كاهش دهند. از ديگر ضد اكسيد شوندهها ميتوان به ديتيو فسفاتهاي روي اشاره كرد كه نه تنها خاصيت ضد زنگ دارند، بلكه يك لاية محافظ روي قطعات به وجود ميآورند. اين لايه از تماس مستقيم اسيد با قطعات جلوگيري ميكند.

منبع:

Encyclopedia of chemical technology (Kirk othmer, 3rd edition, volume 17)