پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

دید کلی

ساخت و مصرف چسب از گذشته رایج بوده است. در قدیم ، از موادی چون قیر و صمغ درختان به عنوان چسب استفاده میکردند. در تمام قرون گذشته و همچنین قرن نوزدهم چسبها منشاء حیوانی و یا گیاهی داشتهاند. چسبهای حیوانی بطور عمده بر مبنای کلوژن مامالیام Mammaliamبودند که پروتئیناصلی پوست ، استخوان و رگ و پی است و چسبهای گیاهی از نشاسته و دکسترین دانههای گندم ، سیب زمینی و برنج تهیه میشدند.

کاربردهای متنوع چسب

از قرن نوزدهم بتدریج با پیدایش چسبهای سنتتیک ساخته شده در صنعت پلیمر ، چسبهای سنتی و گیاهی و حیوانی از صحنه خارج شده است. صنعت چسب به صورت گسترده ای در حال رشد میباشد و تعداد محدودی وسایل مدرن ساخت بشر وجود دارد که از چسب در آنها استفاده نشده است. در اتصالات اغلب وسایل از یک جعبه بسیار ساده غلات گرفته تا هواپیمای پیشرفته بوئینگ 747 از چسب استفاده شده است.

امکانات بشر میتواند بوسیله چسبها اصلاح گردد. این مطلب ، شامل استفاده از سیمانهای سخت شده توسط UV در دندانپزشکی و سیمانهای پیوند آکلریلیک در جراحی استخوان میباشد. پیشرفت جدیدی که اخیرا در کاربرد چسب حاصل گشت، اتصال ریلهای فولادی و تراموای جدید شهر منچستر بود. چسبها نه تنها برای موادی که بایستی چسبانده و بهم پیوسته شوند، بلکه در ایجاد چسبندگی برای موادی از قبیل جوهر تحریر ، رنگها و سایر سطوح پوششی ، وسایل بتونه کاری و وجوه میانی در مواد ترکیبی از قبیل فولاد یا بافت پارچه ، در تایرهای لاستیکی و شیشه یا الیاف در پلاستیکها ضروری هستند.

اجزای تشکیل دهنده چسبها

مواد پلیمری

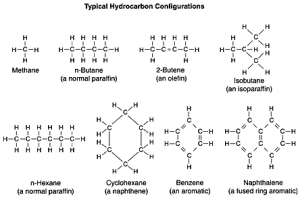

چسبها ، همگی حاوی پلیمر هستند یا پلیمرها در حین سخت شدن چسبها بوسیله واکنش شیمیایی پلیمر شدن افزایشی یا پلیمر شدن تراکمی حاصل میشوند. پلیمرها به چسبها قدرت چسبندگی میدهند. میتوان آنها را به صورت رشتههایی از واحدهای شیمیایی همانند که بوسیله پیوند کووالانسی به هم متصل شدهاند، در نظر گرفت.

پلیمرها در دماهای بالا روان میگردند و در حلالهای مناسب حل میگردند. خاصیت روان شدن آنها در چسبهای حرارتی و خاصیت حل شوندگی آنها در چسبهای بر پایه حلال ، یک امر اساسی میباشد. پلیمرهای شبکهای در صورت گرم شدن جریان نمییابند، ممکن است در حلالها متورم گردند، ولی حل نمیشوند. تمامی چسبهای ساختمانی ، شبکهای هستند، زیرا این مورد خزش (تغییر شکل تحت بار ثابت) از بین میبرد.

افزودنیهای دیگر

بسیاری از چسبها ، علاوه بر مواد پلیمری دارای افزودنیهایی هستند از قبیل:

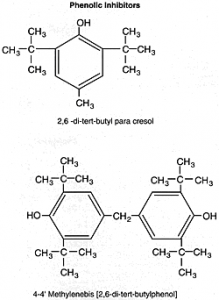

مواد پایدار کننده در برابر تخریب توسط اکسیژن و UV.

مواد نرم کننده که قابلیت انعظاف را افزایش میدهد و دمای تبدیل شیشهای (Tg ) را کاهش میدهد.

مواد پر کننده معدنی که میزان انقباض در سخت شدن را کاهش میدهد و خواص روان شدن را قبل از سخت شدن تغییر میدهد و خواص مکانیکی نهایی را بهبود میبخشد.

انواع چسبها

چسبهایی که توسط واکنش شیمیایی سخت میشوند

چسبهای اپوکسیدی

اپوکسیدها، بهترین نوع چسبهای شناخته شده ساختمانی هستند و بیشترین کاربرد را دارند. رزین اپوکسی که اغلب در حالت معمول استفاده میشود، معمولاً دی گیلیسریل اتراز بیس فنل DGEBA)A) نامیده میشود و به وسیلهٔ واکنش نمک سدیم از بیس فنل A با اپی کلروهیدرین ساخته میشود. آمینهای آروماتیک و آلیفاتیک به عنوان عامل سختکننده استفاده میشوند. این چسبها به چوب، فلزات، شیشه، بتن، سرامیکها و پلاستیکهای سخت به خوبی میچسبند و در مقابل روغنها، آب، اسیدهای رقیق، بازها و اکثر حلالها مقاوم هستند؛ بنابراین کاربرد بیشتری در چسباندن کفپوشهای وینیلی در سرویسها و مکانهای خیس و به سطوح فلزی دارند.

چسبهای فنولیک برای فلزات

وقتی که فنل با مقدار اضافی فرمالدئید تحت شرایط بازی در محلول آبی واکنش کند، محصول که تحت عنوان رزول شناخته شده و الیگومری شامل فنلهای پلدار شده توسط اتروگرومتیلن روی حلقههای بنزن میباشد، بدست میآید. برای جلوگیری از تشکیل حفرههای پر شده از بخار، اتصالات چسبهای فنولیک تحت فشار، معمولاً بین صفحات پهن فولادی گرم شده توسط پرس هیدرولیک سخت میشوند. به دلیل شکننده بودن فنولیکها، پلیمرهایی از جمله پلی وینیل فرمال، پلی وینیل بوتیرال، اپوکسیدها و لاستیک نیتریل اضافه میشود تا سختتر گردند.

چسبهای تراکمی فرمالدئید برای چوب

تعدادی از چسبهای مورد استفاده برای چوب نتیجه تراکم فرمالدئید با فنول و رزوسینول (۱و۳ دی هیدروکسی بنزن) هستند. بقیه با اوره یا ملامین متراکم میشوند.

چسبهای آکریلیک

چسبهای ساختاری شامل منومرهای آکریلیک توسط افزایشی رادیکال آزاد در دمای محیط سخت میشوند. منومر اصلی، متیل متاکریلات (MMA) میباشد، اما موارد دیگری از قبیل اسید متاکریلات برای بهبود چسبندگی به فلزات به وسیلهٔ تشکیل نمکهای کربوکسیلات و بهبود مقاومت گرمایی و اتیلن گلیکول دی متیل اکریلات برای شبکهای کردن نیز ممکن است مورد استفاده قرار گیرد.

کلروسولفونات پلی اتیلن، یک عامل سختکننده لاستیک است و کیومن هیدورپراکساید و N,N دی متیلن آنیلین، اجزاء یک آغازگر اکسایشی- کاهشی هستند. پیوند دهندههایی که برای اتصالات محکم مصنوعی به استخوانهای انسان و پوششهای چینی برای دندانها استفاده میشود نیز بر مبنای MMA هستند و بطورکلی برای چسباندن فلزات، سرامیکها، بیشتر پلاستیکها و لاستیکها استفاده میشود و اتصالات پرقدرتی را ایجاد میکنند.

چسبهای غیر هوازی

چسبهای غیر هوازی در غیاب اکسیژن که یک بازدارنده پلیمر شدن است، سخت میگردد. این چسبها اغلب بر پایه دی متاکریلاتهایی از پلی اتیلن گلیکول هستند. کاربرد این چسبها، اغلب در محل اتصال چرخ دندهها، تقویت اتصالات استوانهای و برای درزگیری میباشد.

چسبهای پلی سولفیدی

پلی سولفیدها در ابتدا به عنوان دزدگیر استفاده میشدند و یک کاربرد مهم دزدگیری لبههای آینههای دوبل میباشد. هر دو برای اینکه واحدها را باهم نگه دارند و مانعی در برابر نفوذ رطوبت ایجاد کنند. آنها به وسیله بیس (۲- کلرواتیل فرمال) با سدیم پلی سولفید تهیه میشوند و به منظور کاهش قیمت از پرکنندههای معدنی استفاده میشود. به عنوان نرمکننده، از فتالاتها و معرفهای جفتکننده سیلانی استفاده میشود و عامل سختکننده آنها شامل دیاکسید منگنز و کرومات هستند.

سفت شدن لاستیکی چسبهای ساختمانی

بسیاری از چسبهای ساختمانی، پلیمرهای لاستیکی حل شدهای در خودشان دارند. وقتی که چسبها سخت میشوند، لاستیک به صورت قطراتی با قطر حدود ۱µm رسوب میکند. لاستیکهای استفاده شده در این روش شامل پلی وینیل فرمال (pvf) و پلی وینیل بوتیرال (PVB) هستند که هر دو به وسیلهٔ واکنش آلدئید مناسب با پلی وینیل الکل ساخته میشوند.

سیلیکونها

چسبهای یک جزئی سیلیکون اغلب به چسبهای ولکانیزه شونده در دمای اتاق (rtv) معروفند و شامل پلی دی متیل سیلوکسان (PDMS) با جرمهای مولکولی در محدود ۱۶۰۰–۳۰۰ با گروههای انتهای استات، کتوکسیم یا اتر هستند. این گروهها توسط رطوبت اتمسفر، هیدرولیز شده، گروههای هیدروکسیل تشکیل میدهند که بعداً با حذف آب متراکم میشوند.

چسبهای سیلیکونی نرم و مطلوب هستند و دارای مقاومت محیطی و شیمیایی خوبی هستند. این چسبها به عنوان بهترین پوشش برای استفاده در حمام شناخته شدهاند.

چسبهایی که بدون واکنش شیمیایی سخت میشوند

این چسبها شامل سه نوع زیر میباشند

چسبهایی که در اثر حذف حلال سخت میشوند

◦چسبهای تماسی: چسبهای تماسی احتمالاً از معروفترین چسبها بر پایه حلال هستند. اینها محلولهایی از پلیمر در حلال آلی هستند که در دو سطح بکار میروند تا متصل شوند. ماده اصلی این چسبها، لاستیک پلی کلروپرن (پلی کروپرن، پلی کلرو بوتادین) است و برای چسباندن روکشهای تزئینی و پلاستیکهای محکم دیگر مثل ABS, DVC به چوپ و محصولات فلزی و چسبهای تماسی DIY برای تخت کفش بکار میروند.

◦چسبهای پمادی: چسبهای بر پایه حلال مشهور که در ظروف پماد مانند به عموم فروخته میشوند، اغلب محلولهایی از لاستیک نیتریل (همیپلیمر یا بوتادین و آکریلونیتریل) در حلالهای آلی هستند.

چسبهایی که با از دست دادن آب سخت میشوند

◦محلولهای آبی و خمیرها: نشاسته، ذرت و غلات، منابع عمده برای استفاده چسب هستند. موارد مصرف عمده برای چسباندن کاغذ، مقوا و منسوجات میباشد. کاربردهای آن شامل صفحات موجدار، پاکتهای کاغذی، پنجرگیری تیوپ، چسباندن کاغذ دیواری و چسبهای تر شدنی مجدد با آب میباشد. چسبهای تر شدنی توسط آب شامل پلی (وینیل الکل) (DVOH) که در تمبرهای پُستی مورد استفاده قرار میگیرند و از لاتکس صمغهای طبیعی (مثلاً صمغی و دکسترین) و پلی وینیل استات (DVN) همراه با مقدار زیادی DVOH پایدارکننده تولید میشوند. DVOH تنها پلیمرمعروفی است که از منومر خودش ساخته نمیشود.

◦امولسیونهای آبی: اجزا ترکیبی برای پلیمریزه شدن امواسیونی عبارتند از: آب، منومرها، پایدارکنندهها و آغازگر. محصول پلیمر شدن امولسیونی، شیرابهای از ذرات پلیمر با پایدارکنندههای جذب شده میباشد. معروفترین مثال، چسب چوب DIY است که شیرآبه آن، شامل پلیمر پلی وینیل استات (DVA) است و به میزان زیادی در کارهای کارگاهی و در چسباندن اتصالات تاق و زبانه برای درها، پنجرهها و مبلمان در کارخانهها استفاده میشود و مثال دیگر در رنگهای امولسیونی بر پایه DVA هستند که برای پوشش سطح یا به عنوان چسب استفاده میشود.

چسبهایی که به وسیله سرد کردن سخت میشوند

◦چسبهای ذوبی: به نام چسب حرارتی هم شناخته میشوند که نوعی چسب از نوع ترموپلاست است. ترموپلاست یا پلاستیک حرارتی یا گرمایشی یک ماده پلاستیکی و یک پلیمر است که در یک درجه حرارت خاص ذوب و قابل انعطاف شده و پس از خنک شدن سفت میشود. ماده اولیه چسبهای ذوبی که از ابزار تفنگ شکلی خارج میشود، معمولاً اتیلن وینیل استات (EVA) میباشد. کاربرد این چسبها شامل استفاده در کاردستیها، جعبههای مقوایی، صفحه کتاب، اتصالات حرارتی و نئوپان میباشد. چسب ترموپلاستی حدود سال ۱۹۴۰ توسط شرکت Procter & Gamble اختراع شد. در آن زمان چسبهایی که برای بستهبندیها استفاده میشدند بر پایهٔ آب طراحی شده بودند و در اثر رطوبت چسبندگی خود را از دست میدادند؛ لذا چسبهای حرارتی به عنوان راه حلی برای این موضوع به کار گرفته شدند. از دیگر چسبهای ذوبی میتوان چسبهای ذوبی پلی آمیدی، پلی اورتان، استرهای آلیفاتیک، پلی استر اشاره کرد. چسبهای حساس به فشار چسبهای حساس به فشار، دائماً چسبناک باقی میمانند و به خاطر استفاده در نوار چسبها و برچسبها معروف هستند. این چسبها بهطور عمده بر پایه لاستیک طبیعی، همی پلیمر دستهای و تصادفی، استیرن – بوتادین و آکریلیک هستند. PVC نرم شده و پلی اتیلن، مواد نوار معمولی هستند. یک طرف نوار با یک آستری یا لایه زیری پوشیده شدهاست. به همین دلیل، چسب دائماً چسبناک میماند و طرف دیگر، دارای پوشش آزادکنندهای است که وقتی که نوار باز میشود، با چسب جدا میگردد. مواد آزادکننده که اغلب استفاده میشود، همی پلیمری از وینیل الکل و وینیل اکتادسیل کاربامات است که در اثر واکنش با DVOH با اکتادسیل ایزوسیانات ساخته میشود.