پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

بخش اول

چكيده

امروزه به دليل كاربرد زياد روغنهاي صنعتي، شيوهها و روشهاي جديد براي بهبود كيفيت خواص روانكنندهها به كار برده ميشود. در گذشته فرايندهاي توليد روانكنندهها به چند روش خلاصه ميشد. امروزه به دليل دستيابي به فناوريها و مواد جديد، تحولاتي در فرايندهاي سنتي توليد روغن صورت گرفته است. از جمله اين فناوريها و مواد ميتوان به مواد افزودني جديد، بهبود دهندههاي خواص ويسكوزيته، و جلوگيريكنندهها اشاره نمود. در اين مقاله ابتدا فرايندهاي سنتي، و در ادامه فرايندهاي جديد توليد روانكنندهها شرح داده شدهاند. سپس به روشهاي توليد و خواص مواد افزودني بهبوددهندة روانكننده پرداختهايم.

-

مقدمه

كاركرد و وظيفة اصلي روغنهاي روانكننده كاهش اصطكاك، انتقال گرما، و جلوگيري از آلودگي است. طراحي روانكنندهاي كه بتواند وظايف فوق را با هم انجام دهد، كار بسيار پيچيدهاي ميباشد. اين كار نيازمند دقت زياد در ايجاد تعادل بين خواص پايههاي نفتي و خواص مواد افزودني است كه براي بالا بردن كارايي روانكننده به كار ميروند. اين مقاله اطلاعات كلي از همة فاكتورهاي مؤثر در يك روانكنندة خوب را در اختيار ميگذارد.

-

پاية روغنهاي روانكننده

روغنهاي روانكننده معمولاً از يك سيال پايه كه اغلب منشأ نفتي دارد تشكيل شدهاند كه با مواد افزودني شيميايي بركيب شده است. مواد افزودني براي ارتقاي خصوصيات سيال پاية نفتي به كار ميروند. سيالهاي پايه را ميتوان از دو منبع عمده به دست آورد.

-

مواد حاصل از پالايش نفت خام

- مواد مصنوعي كه از تركيبات تقريباً خالص تشكيل شده و داراي خواص روانكنندگي مناسبي هستند.

پاية نفتي روغن

نفت خام از طريق حفر چاههايي در پوستة زمين به عمق حدود 5 مايل به دست ميآيد. نفت خام مرتباً تحت فشار بالايي همراه با مخلوطي از گازها به سطح زمين ميآيد. گاز را از نفت جدا كرده و براي جداسازي مايعات فرارتر استفاده ميكنند. اين گازها گاز طبيعي (گاز مايع) را تشكيل ميدهند. گاز خشك به عنوان سوخت به فروش ميرسد يا به زير زمين برگشت داده ميشود تا فشار سفرة نفتي را حفظ كند. با اين كار ميزان بهرهوري نفت خام بيشتر ميشود.

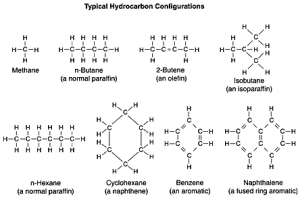

نفت خام داراي انواع گوناگوني است با تركيباتي با رنگهاي مختلف؛ از روشن تا تيره و سياه مانند آسفالت جامد. نفت خام مخلوط پيچيدهاي است كه حاوي هيدروكربنهاي مختلف با زنجير يك تا 15 كربني و گاهي حتي بيشتر. محدودة نقطة جوش اين تركيبات با افزايش تعداد اتمهاي كربن نيز افزايش مييابد.

|

تركيبات |

دماي جوش تقريبي (ºC) |

|

گاز طبيعي |

كمتر از 20 |

|

گاز مايع (گازولين) |

30 تا 200 |

|

ديزل و سوخت خانگي |

200 تا 350 |

|

روغنهاي روانكننده و سوختهاي سنگينتر |

بيش از 350 |

مواد آسفالتي سنگينتر توانايي تبخير ندارند و هنگامي كه در دماهاي بالاتر از دماي نرمال تقطير گرم كنند، تجزيه ميشوند. در اين حالت مولكولهاي آنها به اشكال گاز، گاز مايع، سوختهاي سبك يا تركيبي متشكل از مولكولهاي با وزنهاي مولكولي بالا شكسته ميشوند.

نفت خام همچنين داراي مقادير مختلفي از تركيبات حاوي گوگرد، نيتروژن، اكسيژن، فلزاتي مانند واناديوم و نيكل، آب، و نمك است. تمام اين مواد در طول فرايند پالايش يا فرايندهاي توليد بعدي ميتوانند مشكلساز شوند. كاهش مقدار اين مواد و يا حذف آنها از نفت خام هزينههاي پالايش را افزايش ميدهد.

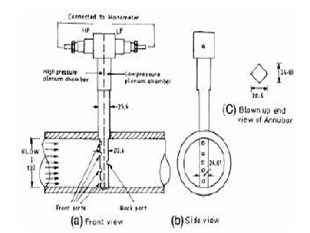

اولين قدم در پالايش نفت خام معمولاً نمكزدايي است. به دنبال آن گرم كردن نفت خام در كورهها باعث تبخير جزئي نفت خام ميشود. مخلوط نفت داغ و بخار وارد برج تقطير ميشود كه در فشاري كمي بالاتر از فشار اتمسفر كار ميكند. اين برج نفت خام را به گروههايي از هيدروكربنها بر اساس نقطة جوششان جدا ميكند. پسماند سياه سنگين از انتهاي برج اتمسفري خارج ميشود.

از آنجايي كه پسماند تمايل به تجزيهشدن در دماهاي بالاتر از 700 درجة فارنهايت دارد، برشهاي با نقطة جوش بالاتر مانند (روغنهاي روانكننده) را بايد در برج تقطير خلأ و جداگانه به دست آورد. فشار بسيار پايين اين برج به طور كاملاً محسوس نقطة جوش نفت خام و تركيبات داخل آن را كاهش ميدهد. مواد انتهايي برج خلأ براي تهية آسفالت يا انجام عمليات بيشتر و تهية مواد سبكتر استفاده ميشوند.

روغنهاي روانكنندة نفتي در واقع قسمتي از نفت خام با نقطة جوش بالا هستند كه پس از جداسازي تمام تركيبات سبكتر، در نفت خام باقي ميمانند. آنها از نفتهاي خام مختلفي به دست ميآيند كه از نقاط مختلف جهان استخراج ميشود. خصوصيات اين نفتها بسيار متفاوت است. به عنوان مثال پيچيدگي يك روغن روانكنندة نفتي به علت وجود ايزومرهاي گوناگون و يا تركيبات مختلفي است كه يك هيدروكربن با تعداد اتمهاي كربن مشخص مي تواند داشته باشد. يك مولكول پارافيني با 25 اتم كربن كه جزء اصلي يك روغن روانكنندة معمولي است، داراي 52 هيدروژن است و مي تواند حدوداً 37 ميليون ايزومر داشته باشد.

همچنين با به حساب آوردن تركيبات نفتني و آروماتيك با 25 اتم كربن، كه هر كدام تعداد زيادي ايزومر دارند، اين گوناگوني افزايش مييابد. اين امر سبب متفاوت بودن خواص فيزيكي و كيفيت عملكرد پايههاي روغني حاصل از نفتهاي خام مختلف ميشود.

توليد مواد پاية روغني از نفت خام نيازمند يك سري فرايندهاي حذفي (كاهش) براي جداسازي تركيبات نامطلوب است تا پاية روغني، خواص و كيفيت مطلوب را به دست آورد. به طور كلي اين فرايند شامل 5 مرحلة زير است

-

تقطير خلأ

برج خلأ كه پسماند برج اتمسفريك را به يك سري از برشهاي نفتي با جرم مولكولي متفاوت يا ويسكوزيتههاي متفاوت از 100-90 تا 500 neutral جدا ميكند. (عدد neutral ويسكوزيتة مخلوط در 100 درجة فارنهايت است.) پسماند برج شامل مواد سبك است كه قبل از ورود به واحد استخراج بايد از مواد آسفالتيني و رزينها جدا شود.

-

استخراج

استخراج از طريق مايع (furfural) تركيبات آروماتيك را از تركيبات غير آروماتيك جدا ميكند. به عبارت سادهتر، در اين فرايند فرفورال با خوراك ورودي مخلوط ميشود به مخلوط اجازه داده ميشود تا به دو فاز مجزا تقسيم شود. Raffinate و استخراج دو لاية جداسازي شده و حلال را از هر فاز بازيافت ميكنند.

فاز استخراج حاوي مقدار زيادي آروماتيك است. فاز raffinate حاوي مقدار زيادي هيدروكربنهاي پارافيني است. فرايند استخراج خواص گرمايي و پايداري در مقابل اكسيداسيون را در مقايسه با پاية روغن قبل از فرايند افزايش ميدهد. علاوه بر اين خواص ويسكوزيته در برابر دما را نيز بهبود ميبخشد كه نشانگر ويسكوزيتة بالاتر ميباشد.