پدیده هیستریزین در مکانیک مواد

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مکانیک

پسماند یا «هیسترزیس» (Hysteresis)، پدیدهای است که وابستگی حالت فعلی یک سیستم به حالتهای قبلی (مسیر تغییرات) آن را نمایش میدهد. این پدیده کاربردهای زیادی در حوزههای مختلفی نظیر فیزیک، شیمی، مهندسی، زیستشناسی و اقتصاد دارد. در این مقاله به معرفی تعاریف و کاربردهای پدیده هیسترزیس در حوزه مکانیک مواد نظیر هیسترزیس الاستیک، زاویه تماس، شکل حباب، جذب سطحی و پتانسیل ماتریک خواهیم پرداخت.

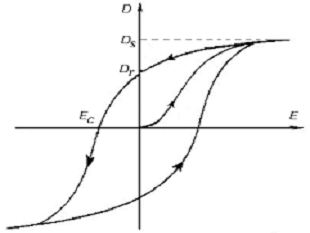

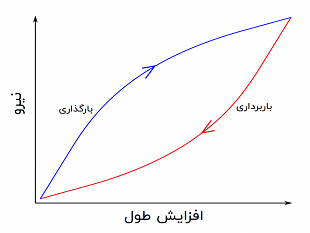

هیسترزیس الاستیک:

هیسترزیس الاستیک، از اولین انواع هیسترزیس بود که مورد توجه محققین قرار گرفت. در این پدیده، ناحیه مرکزی حلقه هیسترزیس اتلاف انرژی ناشی از اصطکاک داخلی ماده را نمایش میدهد. برای درک بهتر پدیده هیسترزیس الاستیک میتوان یک نوار لاستیکی و تعدادی وزنه متصل به انتهای آن را در نظر گرفت. اگر بخش بالایی نوار لاستیکی بر روی یک قلاب آویزان و تعدادی وزنه کوچک یک به یک به انتهای آن اضافه شود، طول نوار بیشتر خواهد شد. اضافه کردن وزنههای بیشتر باعث افزایش نیروی اعمال شده و در نتیجه ادامه یافتن افزایش طول نوار میشود. برداشتن وزنهها، نیروی اعمال شده به نوار را کاهش میدهد. در نتیجه، طول نوار کاهش مییابد. حذف وزنههایی که هر یک باعث ایجاد یک افزایش طول مشخص در نوار شده بودند، باقی ماندن یک افزایش طول جزئی نسبت به طول اولیه را در پی دارد؛ زیرا نوار لاستیکی به طول کامل از قانون هوک پیروی نمیکند. در شکل زیر، حلقه هیسترزیس برای یک نوار لاستیکی ایدئال (بازگشت به طول اولیه پس از باربرداری) نمایش داده شده است.

وجود پدیده هیسترزیس الاستیک بیشتر برای بارگذاری و باربرداریهای سریع معرفی شده است. برخی از مواد از جمله فلزات سخت بر خلاف مواد سخت دیگر (مانند گرانیت و مرمر)، هیچ هیسترزیس الاستیکی را در حین بارگذاریهای متوسط از خود به نمایش نمیگذارند. در موادی نظیر لاستیکها میتوان سطح بالایی از هیسترزیس الاستیک را مشاهده کرد.

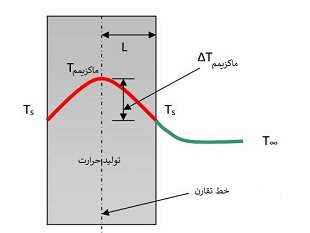

در هنگام اندازهگیری هیسترزیس ذاتی لاستیک میتوان رفتار ماده را همانند یک گاز در نظر گرفت. هنگام افزایش طول نوار لاستیکی، دمای آن افزایش مییابد. اگر آزادسازی این گرما به طور ناگهانی صورت گیرد، فرآیند سرد شدن آن به طور محسوس قابل مشاهده خواهد بود. این مسئله با هیسترزیس بزرگ ناشی از تبادل دما با محیط اطراف و هیسترزیس کوچک ناشی از اصطکاک داخلی لاستیک ارتباط دارد. این نوع هیسترزیس ذاتی، تنها در صورت ایزوله بودن آدیاباتیک نوار لاستیکی قابل اندازهگیری است.

برای ساخت سیستم تعلیق یا فنربندی وسایل نقلیه کوچک از مواد لاستیکی یا دیگر الاستومرها استفاده میشود. این سیستمها امکان بهرهمندی از عملکرد دوگانه حرکت فنری و میرایی را فراهم میکنند؛ زیرا مواد لاستیکی برخلاف فنرهای فلزی دارای هیسترزیس هستند و تمام انرژی فشاری جذب شده را به طور ناگهانی بازنمیگردانند. دوچرخههای کوهستان نیز با به کارگیری سیستم فنربندی الاستومری ساخته میشوند.

هیسترزیس دلیل اصلی وجود مقاومت یا اصطکاک غلتشی در هنگام غلتیدن اجسامی نظیر توپ، تایر یا چرخ بر روی یک سطح است. این موضوع به خاصیت ویسکوالاستیک ماده به کار رفته در جسم در حال غلتش مربوط میشود.

هیسترزیس زاویه تماس:

تماس ایجاد شده بین یک مایع و سطح جامد، محدودهای از زوایای تماس ممکن را در برمیگیرد. به طور کلی، دو روش متداول برای اندازهگیری این محدوده وجود دارد. روش اول با عنوان «روش تغییر شیب سطح» (Tilting Base Method) شناخته میشود. در این روش، پس از قرار گرفتن قطره مایع بر روی یک سطح داری تراز، شیب سطح از 0 تا 90 درجه تغییر میکند. همزمان با کج شدن قطره، بخش پایینی آن در معرض رطوبت قریبالوقوع و بخش بالایی آن در معرض کاهش رطوبت قریبالوقوع قرار میگیرد. با افزایش شیب سطح، زاویه سطح تماس قطره در بخش پایینی افزایش و زاویه سطح تماس قطره در بخش بالایی کاهش خواهد یافت. مقادیر این زوایا در لحظه رها شدن و شروع حرکت قطره، به ترتیب با عنوان زوایای تماس پیشرونده و پسرونده شناخته میشوند. اختلاف بین این دو زاویه، «هیسترزیس زاویه تماس» (Contact Angle Hysteresis) است.

روش دوم تعیین محدوده زاویه تماس با عنوان «روش افزودن/برداشت حجم» (Add/Remove Volume Method) شناخته میشود. در هنگام برداشت بیشترین حجم مایع از قطره بدون کاهش مساحت سطح مشترک، زاویه تماس پسرونده اندازهگیری میشود. اندازهگیری زاویه تماس پیشرونده نیز در هنگام افزودن بیشترین حجم مایع به قطره تا قبل از شروع افزایش مساحت سطح مشترک صورت میگیرد. اختلاف بین این دو زاویه، بیانگر هیسترزیس زاویه تماس است. اکثر محققین استفاده از روش تغییر سطح شیب را ترجیح میدهند؛ زیرا در روش افزودن/برداشت حجم، سوزن مورد استفاده باید به صورت ثابت درون قطره باقی بماند. این کار بر روی دقت مقادیر اندازهگیری شده (بخصوص زاویه تماس پسرونده) تأثیرگذار است.

هیسترزیس شکل حباب

حبابهای در حال انبساط و انقباض بر روی لولههای مویینه (مانند سرسوزن سرنگ) میتوانند پدیده هیسترزیس را از خود به نمایش بگذارند. در این وضعیت، هیسترزیس به مقدار حداکثر فشار مویینگی نسبت به فشار محیط و حجم حباب در حداکثر فشار مویینگی نسبت به حجم مرده درون سیستم بستگی دارد. «هیسترزیس شکل حباب» (Bubble Shape Hysteresis) نتیجه تراکمپذیری گازها است که باعث رفتار متفاوت حبابها در حین انقباض و انبساط میشود. در حین فرآیند انبساط، چندین جهش بزرگ نامتعادل در میزان حجم حبابها رخ میدهد. در حین فرآیند انقباض، وضعیت حبابها پایدارتر و تغییرات ناگهانی حجم نیز کوچکتر هستند. این مسئله عدم تقارن بین انبساط و انقباض را در پی دارد. همانند هیسترزیس زاویه تماس، خواص بین سطحی نقش مهمی را در هیسترزیس شکل حباب بازی میکنند.

هیسترزیس جذب

پدیده هیسترزیس در فرآیندهای جذب سطحی فیزیکی (فلوتاسیون) نیز رخ میدهد. در این نوع هیسترزیس، میزان ماده جذب شده در هنگام اضافه کردن گاز با میزان ماده جذب شده در هنگام حذف گاز متفاوت است. تعیین دلایل وجود هیسترزیس جذب، یکی از حوزههای تحقیقاتی فعال به شمار میرود. با این وجود، به نظر میرسد که این پدیده به تفاوت بین مکانیسمهای هستهزایی و تبخیر درون مزوحفرههای (حفرههایی با مقیاسی بین میکرو و ماکرو) ارتباط دارد. عواملی نظیر کاویتاسیون و انسداد حفرهها باعث پیچیدهتر شدن مکانیسمهای مذکور میشوند.

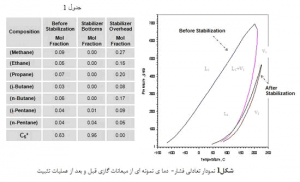

در جذب سطحی فیزیکی که پدیده هیسترزیس در آن یکی از شواهد وجود تخلخلهای مزوسکوپی است، تعریف مزوحفره (2 تا 50 نانومتر) با قابل مشاهده بودن (50 نانومتر) و غیر قابل مشاهده بودن (2 نانومتر) تخلخلهای مزوسکوپی در ایزوتِرمهای جذب سطحی نیتروژن ارتباط دارد. یک ایزوترم جذب سطحی که هیسترزیس را از خود به نمایش میگذارد، به عنوان ایزوترم نوع V یا نوع IV در نظر گرفته میشود. طبقهبندی حلقههای هیسترزیس جذب نیز با توجه به نحوه تقارن حلقه صورت میگیرد. یکی از ویژگیهای غیر معمول حلقههای هیسترزیس جذب، امکان اسکن حلقه هیسترزیس به وسیله معکوس کردن جهت جذب در هنگام قرارگیری بر روی یکی از نقاط حلقه است. با توجه به شکل ایزوترم در نقطه مورد بررسی، به اسکن صورت گرفته «تقاطع» (Crossing)، «همگرایی» (Converging) یا «بازگشت» (Returning) گفته میشود.

هیسترزیس پتانسیل ماتریک

مبنای رسم منحنی نگهداشت، رابطه بین پتانسیل ماتریک و محتوای آب است. تبدیل مقادیر اندازهگیری شده پتانسیل ماتریک (Ψm) و تعیین مقادیر محتوای حجمی آب (θ)، بر اساس یک منحنی کالیبراسیون مخصوص صورت میگیرد. در طی فرآیند اندازهگیری محتوای آب، وجود پدیده هیسترزیس میتواند باعث به وجود آمدن خطا در محاسبات شود. هیسترزیس پتانسیل ماتریک به دلیل تفاوت نحوه مرطوب شدن مجدد یک محیط خشک رخ میدهد. این فرآیند به تاریخچه اشباعشدگی محیط متخلخل بستگی دارد. به عنوان مثال، محتوای حجمی آب برای یک محیط شامل خاک رس ریز در پتانسیل ماتریک 5 کیلو پاسکال (kPa)، با توجه به میزان اشباعشدگی قبلی محیط در محدودهای بین 8 تا 25 درصد تغییر میکند.

«تانسیومتر»، وسیلهای برای اندازهگیری وضعیت رطوبت خاک (پتانسیل ماتریک آب) است. این وسیله تحت تأثیر مستقیم هیسترزیس پتانسیل ماتریک قرار دارد. علاوه بر این، سنسورهای مورد استفاده برای اندازهگیری پتانسیل ماتریک آب نیز در داخل خود با پدیده هیسترزیس مواجه میشوند. بلوکهای مقاوم نایلونی و گچی، میزان پتانسیل ماتریک را به صورت تابعی از مقاومت الکتریکی اندازهگیری میکنند. رابطه بین مقاومت الکتریکی و پتانسیل ماتریک سنسور، هیسترزیس را نمایش میدهد. ترموکوپلها نیز پتانسیل ماتریک را به صورت تابعی از اتلاف حرارت اندازهگیری میکنند. دلیل وجود هیسترزیس در این اندازهگیری، وابستگی اتلاف حرارت به محتوای آب سنسور است (وجود هیسترزیس رابطه بین محتوای آب سنسور و پتانسیل ماتریک). از سال 2002 به بعد، در اکثر مواقع تنها منحنی دفع رطوبت در حین کالیبراسیون سنسورهای رطوبتسنج خاک مورد اندازهگیری قرار میگیرند. علیرغم احتمال وجود خطای قابل توجه در این روش، تأثیر هیسترزیس مختص به سنسور به طور کلی نادیده گرفته میشود.

![[عکس: turbomachinery11.jpg]](https://blog.faradars.org/wp-content/uploads/2018/08/turbomachinery11.jpg)