اب اکسیژنه:

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه فنی مهندسی

هیدروژن پراکسید یا آباکسیژنه (H۲O۲) یک اکسنده متداول است که به عنوان سفیدکننده استفاده میشود.آب اکسیژنه برای حذف مواد آلی و معدنی که موجب فاسد شدن آب استخر میشوند بکار میرود. هیدروژن پراکسید سادهترین پراکسید است (پراکسیدها ترکیباتی هستند که دارای یک پیوند یگانه اکسیژن-اکسیژن هستند). آب اکسیژنه خالص H۲O۲ یک مایع ناروانی است که کمی آبی رنگ میباشد و با زحمت زیاد میتوان آن را تهیه نمود. آب اکسیژنهای که در داروخانهها به اسم آب اکسیژنه رقیق فروخته میشود محلولی است از آب اکسیژنه در آب که %۳ آن آب اکسیژنه است، مانند آب بیرنگ و بیبو است، مزه تلخی دارد و کمی اسیدی است. این مایع اکسیدکنندهای قوی است.

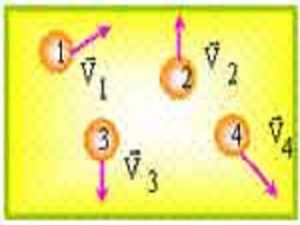

تجزیه این ماده باعث ایجاد رادیکالهای OH میشود که بیش از چند ثانیه در دسترس نمیباشند و در این مدت با خاصیت شدید اکسیدکنندگی خود، مواد آلی و معدنی را اکسید میکند.

خصوصیات آب اکسیژنه

به مرور آب اکسیژنه تجزیه و تبدیل به آب و اکسیژن میگردد. این عمل تجزیه در محیط بازی سریعتر و در محیط اسیدی کندتر از محیط خنثی صورت میگیرد. همچنین در نور یا گرما تجزیه میشود بنابراین باید در ظرف کدر و دور از گرما نگهداری شود. اگر مدت مدیدی آب اکسیژنه را انبار کنند، ممکن است کاملاً تجزیه و تبدیل به آب گردد. بر اثر گرد بعضی اجسام عمل تخریب آب اکسیژنه تسریع میگردد مانند گرد دیاکسید منگنز و گرد فلزات.

اگر بر روی محلول آب قدری از اجسام پایدارکننده مانند اسید فسفریک، اوره، اسید بنزوئیک و نظیر آنها بیفزایند، عمل تخریب بسیار کند میگردد. آب اکسیژنه اثر میکروب کشی ، بوبری و سفیدکنندگی دارد چنانکه اگر یک تکه کالباس قرمز را درون ظرف محتوی آب اکسیژنه قرار دهیم پس از چند روز محتویات ظرف کاملاً بیبو است و بوی گندیده نمیدهد. آب اکسیژنه رنگها را نیز تخریب میکند به همین دلیل تکه کالباس درون ظرف بعد از مدتی بیرنگ میشود.

موارد استعمال آب اکسیژنه

لکه شراب قرمز، خون، قهوه و غیره را هم میتوان به وسیلهٔ آب اکسیژنه پاک نمود. محلول غلیظ H۲O۲ به عنوان یک اکسیدان برای سوخت موشکها نیز مورد استفاده قرار میگیرد. برخی از خمیر دندانها و سایر اجسامی که برای پاک کردن دندانها بکار میرود در موقع استعمال تولید آب اکسیژنه میکنند و اکسیژن این آب اکسیژنه دندان را سفید مینماید.

آب اکسیژنه در بیرنگ کردن شاخ، پشم گوسفند، پنبه، کتان، کنف، کاه، چوب، کاغذ، روغن، چربی، واکس، صابون، ابریشم، عاج، پر و غیره بکار میرود. رنگ بعضی لکههای صورت را هم آب اکسیژنه تخریب میکند. اگر موی سیاه را پس از شستن با کربنات سدیم (تا چربی آن برطرف شود) در محلول آب اکسیژنه بگذارند به رنگ روشن در میآید. اگر موی سیاه سر را با مخلوطی از ۱۰۰ گرم آب اکسیژنه ۳۰٪ و چهار قطره محلول ۲۵٪ آمونیاک تر نمایند و پس از ۱۰ تا ۲۰ دقیقه با آب خالص و سپس با محلول اسید استیکدار بشویند، بور مایل به قرمز میشود. وجود آمونیاک از این جهت لازم است که آب اکسیژنه در حضور قلیاییها سریعتر اکسیژن میدهد و در نتیجه موها تندتر بور میشوند. مصرف مکرر آب اکسیژنه برای مو مضر است زیرا که مو را شکننده مینماید. در جنگ جهانی دوم آب اکسیژنه ۸۵٪برای اکسیداسیون سریع الکل در زیر دریاییها و موشکها مصرف میکردند.

هیدروژن پراکسید در سلولهای جانوری و گیاهی نیز تولید میشود، در اندامکی به نام پراکسی زوم، چون پراکسید هیدروژن تولید شده مادهای سمی است توسط آنزیم کاتالاز به سرعت بسیار بالا به آب H2O و اکسیژن O2 تجزیه میشود تاهم سمیتش از بین برود و هم به لیپیدهای تولید شده توسط اندامک شبکه آندوپلاسمی آسیبی نرساند.

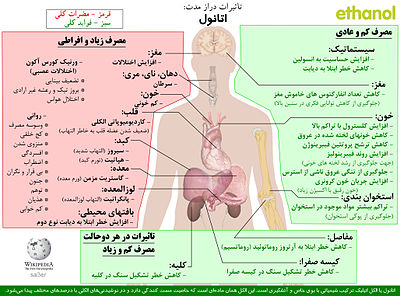

کاربرد در پزشکی

آب اکسیژنه در گذشته به دلیل خاصیت ضدعفونیکننده آن در پانسمان زخمهای عفونی استفاده میشد ولی امروزه به دلیل آسیبی که به بافتهای مجاور وارد میکند دیگر در پانسمان استفاده نمیشود و فقط گاه برای ضدعفونی لوازم یا سطوح استفاده میشود. از آنجایی که آب اکسیژنه بوبر است گاه در درمان زخمهای بدبو مورد استعمال قرار میگیرد. در قرصهای اریتزون ۳۶٪ آب اکسیژنه به ۶۴٪ اوره متصل است و چون این قرصها را در دهان بگذارند، اکسیژن میدهد. پس هم میکروبهای دهان را میکشد و هم دندانها را سفید مینماید. آب اکسیژن رقیق را برای قرقره کردن هم بکار میبرند.,و در ساختن داروهای سرما خوردگی تأثیر دارد

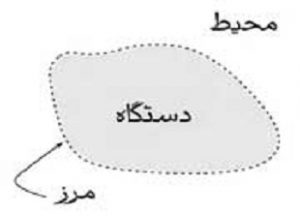

کاربرد در بهداشت استخرها

آب اکسیژنه برای حذف مواد آلی و معدنی که موجب فاسد شدن آب استخر میشوند بکار میرود. تزریق این عنصر قبل از دستگاه UV باعث ایجاد رادیکالهای OH میشود که بیش از چند ثانیه در دسترس نمیباشند و در این مدت با خاصیت شدید اکسیدکنندگی خود، مواد باقیمانده آلی و معدنی را تجزیه میکند. بدین ترتیب نیاز به تعویض آب استخرها کاهش مییابد.

در صورتی که از آب اکسیژنه در آب استخرها استفاده شود دارای مزایا به شرح زیر است: ۱. آب اکسیژنه موجود در آب با دوز صحیح، برای شناگر غیرقابل تشخیص است. ۲. با آب به خوبی مخلوط میشود، غیر فرار است و تا زمان اکسید کردن مواد آلی در آب باقی میماند. ۳. خالص است و ایجاد املاح نمیکند. ۴. خورنده نیست و در نتیجه به تجهیزات و تأسیسات آسیب نمیرساند. ۵. ایجاد کف نمیکند، بیبو و بی طعم است. ۶. غیر سمی است ۷. ایجاد رسوب نکرده و در نتیجه آب کاملاً شفاف میماند.

شناسایی آب اکسیژنه

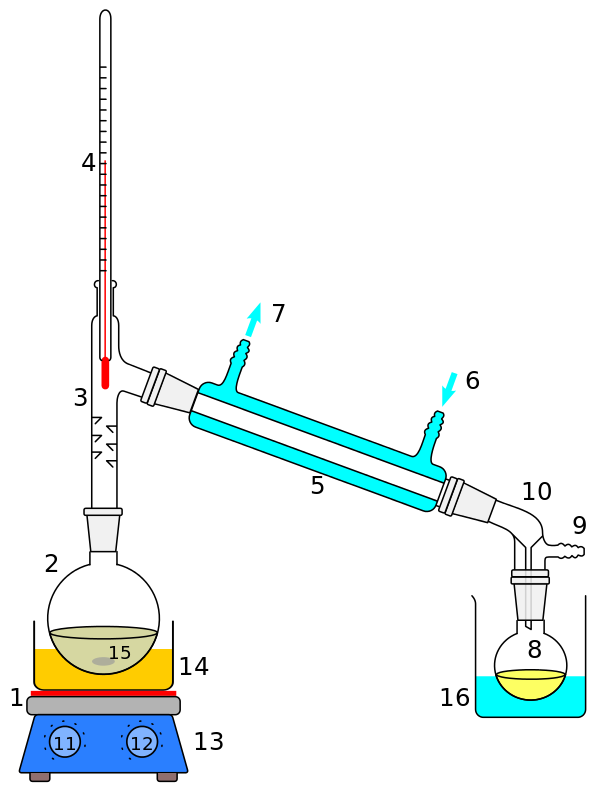

در یک لوله آزمایشی که قبلاً چند سانتیمتر مکعب محلول بیکرمات پتاسیم و قدری اسید سولفوریک رقیق ریختهایم آب اکسیژنه میافزاییم در نتیجه رنگ آبی تند که بعداً تبدیل به سبز میشود، ظاهر میگردد. به همین طریق میتوان وجود آب اکسیژنه را در اریتزون ثابت نمود.

تهیه آب اکسیژنه در صنعت با روش خود اکسایش

در این فرایند یکی از مشتقات آتراکینون مانند ۲-اتیل انتراکوینون بر اثر واکنش با هیدروژن در مجاورت کاتالیزور پالادیوم به آنتراهیدروکینون تبدیل میشود. با عبور هوا از ماده اخیر، محلول پراکسید هیدروژن ۲۰ درصد وزنی بدست میآید.

گریدهای هیدروژن پراکسید (آب اکسیژنه):

هیدروژن پراکسید (آب اکسیژنه) با توجه به نیازهای متفاوت آن در صنایع مختلف، به چند دسته تقسیمبندی می شود:

گرید دارویی (Pharmaceutical Grade) – هیدروژن پراکسید ۳ درصد

این گرید را می توان از داروخانه به جهت تمیز کردن زخم ها و ضد عفونی کردن لوازم خانه تهیه کرد. این درجه از ماده به طور کلی حاوی تثبیت کننده است.

گرید آرایشگر (Beautician Grade) – غلظت معمولاً ۳ تا ۱۲ درصد

این گرید به عنوان سفید کننده و تقوییت کننده مو به کار برده می شود.

گرید معرف (Reagent Grade) – غلظت معمولاً ۳۰ درصد

این گرید در آزمایش های علمی، تحقیقاتی، و پژوهشی است و از آن جایی که حاوی لرزشگیر است، در واکنش های مختلف شیمیایی استفاده می شود.

OX

OX