پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

تولید اتانول به روش تخمیردر کمتراز 14روز

کاغذی که تخم مرغ را یک ماه سالم نگه میدارد

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

محققان هندی نشان دادند که اگر تخممرغ را میان نوعی کاغذ آغشته به نانوذرات نقره قرار داد، فاسد نمیشود. آنها برای این کار کاغذی ساختند که درون آن نانوذرات نقره قرار دارد. در نهایت ثابت کردند که اگر تخممرغ درون این کاغذ پیچیده شود، میتوان تا یک ماه بدون فاسد شدن آن را نگهداری کرد.

این گروه تحقیقاتی معتقداند که با توسعه این روش میتوان ابزاری ساخت که به دامداران و مزرعهداران کمک میکند تا محصولات خود را مدت طولانیتری ذخیره کرده و دیگر نگران زوال و فساد محصولات خود نباشند.

صحبت های محققان:

گوپال دیناکارراج از دانشگاه علوم دامپزشکی تامیل نادو (TANUVAS) میگوید: «این یک کاغذ آغشته به نانوذرات نقره، کیتوزان و ژلاتین است که شما میتوانید به راحتی با یک اسپری ساده آن را تولید کنید. در صورتی که تخممرغ در میان این کاغذ آغشته با این ترکیبات قرار داده شود، از گزند آلودگی باکتریها مصون میماند. دلیل دور ماندن باکتریها از این تخم مرغ آن است که یونهای نقره خواص آنتیباکتریال دارند.»

در صورتی که از این کاغذ استفاده شود، میتوان زمان ماندگاری تخممرغ را از 10 تا 14 روز به 25 تا 30 روز رساند.

گوپال میگوید: «فعالیتهای قوی آنتیباکتریال نانوذرات نقره میتواند محیط امن برای مواد غذایی ایجاد کند به طوری که باکتریهایی نظیر Escherichia coli, Staphylococcus aureus, Streptococcus و Salmonella به سرعت از بین میروند.

از مزیتهای این روش آن است که به سرعت میتوان آن را با یک اسپری ساده ایجاد کرد. البته مشکل این روش آن است که روی سطح پلاستیک قابل انجام نیست. این گروه معتقد است که هزینه تولید یک ورق کاغذ برای حفظ 6 عدد تخممرغ بین 4 تا 5 روپیه است و اگر شما بخواهید این کاغذ را بازیافت کنید این هزینه کاهش خواهد یافت. با توجه به این که عمر این کاغذ تقریبا 9 ماه است، میتوان در دراز مدت از آن استفاده کرد.»

تولید کربن فعال از پوست پسته

انتخاب صحيح جذب كننده ها و روش تصفيه

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

خواص جذب کننده ها:

– فشار بخار اشباع پايين در دماي عملياتي، تا وجود آن در گاز تصفيه شده در حداقل ممكن باشد؛

– همزمان جذب كننده بايد خاصيت جذب بالا در اينتروال وسيعي از غلظت تركيبات اسيدي از گاز را داشته باشد؛

– ويسكوزيته پايين، تا تامين كننده برخورد بين فازي با گاز باشد؛

– خاصيت حلاليت پاييني نسبت به هيدروكربن ها داشته باشد؛

– عدم خاصيت خوردگي؛

– ثبات بالا نسبت به اكسيد شدن؛

– ثبات بالا نسبت به واكنش هاي جانبي؛

– قيمت ارزان؛

– از آنجايي كه به هر حال مقداري از اين مواد، خواسته و يا ناخواسته به آب هاي سطحي و زيرزميني راه مي يابند، پس بايد داراي سميت كم، قابليت تجزيه كامل و سازگار با محيط زيست باشند.

جذب کننده ایده آل:

با افزايش غلظت آمين در محلول، فشار بخار اشباع در آنها افزايش مي يابد.

حلاليت هيدروكربن ها در آمين ها افزايش يافته و از حلاليت ، (–CHm) با افزايش عدد گروه هاي متيلني

آمين ها در آب كم مي شود.

فشار بخار اشباع آمين ها را در محلول كم مي كنند و افزايش عدد آنها در مولكول ،(–OH) اكسي گروه ها باعث افزايش حلاليت آنها در آب شده از حل شدن هيدروكربن ها جلوگيري مي كند.

روش هاي تصفيه گاز و خصوصيات جذب كننده ها

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

گاز طبيعي را از وجود سولفيد هيدروژن هر چند كه مقدار آن كم باشد تصفيه مي كنند، چون مقدار مجاز آن در

لوله ها انتقال حداكثر 20 ميلي گرم در متر مكعب مي باشد.

در اغلب موارد تصفيه گاز را نه تنها براي جداسازي مواد زائد تا حد استاندارد، بلكه به منظور جداسازي مواد

ارزشمند صنعتي از آن انجام مي دهند. به عنوان مثال 30 % توليدات جهاني گوگرد از گازهاي طبيعي غني از سولفيدهيدروژن بدست مي آيد. بعضي از آنها مثل ميدان گازي هارمتن، پانتر- ريور، و باربري در كانادا و مي سي سي پي در آمريكا، ژائو لان گيوانگ در كره شمالي تا 70 % حجمي داراي سولفيد هيدروژن مي باشند.

روشهاي ابسورپسيوني

با توجه به خصوصيات ابسوربنت هاي مورد استفاده، به روش هاي: جذب شيميايي، جذب فيزيكي، جذب

تركيبي و اكسيداسيوني (اكسايشي) تقسيم مي شوند.

با تركيبات CO و 2 H2S روش هاي جذب شيميايي (كميسورپشن) 9 بر اساس تاثيرات (واكنش هاي) شيميايي

فعالي (ابسوربنت ها) چون آمين ها (منو، دي، تري و متيل دي اتانول آمين ها، دي ايزوپروپانول آمين) و بازها استوار است.

روش هاي جذب فيزيكي بر پايه حل فيزيكي مواد زائد در ابسوربنت هايي چون گليكول ها (دي و تري اتيلن

متيل پريليدون، تري بوتيل فسفات، سولفولان، متانول و غيره بنا نهاده شده است. – N ،( گليكول

روش هاي جذب تركيبي در استفاده هم زمان هر 2 فرآيند فوق (جذب شيميايي و فيزيكي) خلاصه مي شوند.

يكي از فرآيندهاي جذب تركيبي، فرآيند سولفينول است كه واحدهاي زيادي از آن احداث شده است. در واحدهاي

مدرن ، هم زمان از سولفولان و متيل دي اتانول آمين به عنوان ابسوربنت استفاده مي شود.

به گوگرد عنصري توسط جذب كننده ها H2S روش هاي جذب اكسيداسيوني براساس تبديل بازگشت ناپذير

استوار است. جذب كننده ها در اين روش حاوي كاتاليست هايي اكسيد كننده مي باشند و معمولا به شكل محلول

قليايي – آبي مثل تركيب محلول نمك 2 سديمي اتيلن دي آمين تترااستيك اسيد با كلريدآهن در آب و يا محلول گرم

نمك هاي نشادري فلزات قليايي هستند.

روش هاي ادسورپسيوني

انتخاب نوع جداساز

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

عوامل مختلفي در انتخاب نوع جداسازها موثرند كه جداساز بايد با توجه به اين عوامل انتخاب شود. به عنوان

مثال، جداسازهاي عمودي نسبت به نوسانات ارتفاع آب حساس نيستند، بنابراين براي تعيين ارتفاع آب در آنها، مي توان از ساختارهاي ساده و ارزان استفاده كرد. نسبت به فضاي اشغالي مي توانند راندمان بيشتري داشته باشند، ساختار داخلي ساده تري دارند و براي آن دسته از گازهايي كه داراي ذرات جامد هستند مناسب ترند.

ارتفاع جداسازها:

جداسازهای کروی:

در جداسازهاي كروي، سرمايه گذاري اوليه نسبت به واحد بازدهي گاز كمترين مقدار در بين جداسازهاست كه

اين مزيت اساسي اين نوع جداساها محسوب مي شود. از اين جداسازها زماني كه چاه دبي كم و ثابت دارد استفاده ميكنند چون مونتاژ و جايجايي آنها راحت است، تميز كردن آنها نيز آسان و فضاي زيادي را اشغال نمي كنند. بخصوص در جداسازي 2 مرحله اي، مي توان يكي را بر روي ديگري مونتاژ كرد.

فاكتورهاي موثر بر كار جداسازها:

الف) فشار

با افزايش فشار، تراكم مواد زيادتر شده، بنابراين كندانسيشن بيشتر مي شود. بيشترين تراكم در بين هيدروكربن

ها در متان مشاهده شده و با افزايش جرم مولكولي هيدروكربن ها اين مقدار كاهش مي يابد. اين موضوع را مي توان در تشكيل “بخارهاي تنزلي” توضيح داد. در اين صورت افزايش فشار باعث افزايش دما شده تا حدي كه ماده در اين فشار به نقطه جوش خود مي رسد و تبخير مي شود. بنابراين افزايش فشار تا زماني كه باعث افزايش غير معمول نشود باعث جداسازي بيشتر مي شود.

ب) دما

تحقيقات نشان داده است كه هر چه دما كمتر شود، تبديل برش C5,C6 به مایع کمتر میشود.همچنین بیشترین حجم مایع در دماي 10 درجه سانتي گراد اتفاق مي افتد. همچنين نتيجه اين تحقيقات نشان داده شده است كه بيشترين حجم جداسازي ميعانات تثبيت شده تا دماي 10 – درجه سانتي گراد اتفاق مي افتد.بنابراين اگر هدف اوليه از

جداسازي، بدست آوردن ميعانات تثبيت شده باشد، اينتروال ايده آل براي اين مورد، دماي 1- الي 10 – مي باشد.

ج) تركيب گاز

يكي از عوامل موثر در جداسازي، محتواي گاز مي باشد. در اين زمينه ميعانات هيدروكربني نقش زيادي را ايفاء

مي كنند. هرچه ويسكوزيته اين ميعانات بالاتر باشد، خروج ذرات گازي كه در اين ميعانات به دام افتاده اند كندتر

صورت مي گيرد. بنابراين كار جداساز به كندي پيش مي رود. در اين صورت بايد سرعت ورودي كمتر شود تا

جداسازي در فرصت بيشتري انجام شود.

د) چند مرحله بودن جداسازي

محاسبه يا طراحي جداسازها

با توجه به ساختارهاي دروني مختلفي كه در جداسازها وجود دارد، روش هاي متعددي در مورد طراحي

جداسازها وجود دارد. حتي براي محاسبه و يا طراحي يك نوع جداساز (افقي، عمودي، يا كروي و غيره) روش هاي مختلفي را پيشنهاد مي كنند كه پرداختن به همه آنها در اين فرصت كوتاه امكان پذير نيست. بنابراين در ذيل روشي پيشنهاد مي شود كه اصول كلي طراحي همه جداسازها را در بر مي گيرد و در پايان با توجه به ساخت جداسازهاي مختلف در كارخانه هاي متعددي كه موجود مي باشد، اين روش به انتخاب يكي از اين جداسازها منجر مي شود و در آنجا با توجه به مسائل مختلفي همچون، سرمايه گذاري اوليه، فضاي اختصاصي و غيره مي توان، نوع افقي، عمودي و يا كروي شكل آن را از كاتالوگ هاي موجود انتخاب نمود.

جداسازي با روش نشست صوتي

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

يكي از روش هاي متعدد جداسازي، استفاده از روش نشست صوتي مي باشد. در اين روش از امواج ماوراي

صوت استفاده مي شود. امواج ماوراي صوت، امواجي با فركانس بزرگتر از 20 هزار هرتز هستند كه گوش نسبت به آنها حساس نيست ولي با آثاري كه اين امواج دارند م يتوان به وجود آنها پي برد. اين اثرات از برخورد موج با هوا ، مايعات و تغييراتي كه در آنها و موارد ديگر بوجود مي آيد، ايجاد م يشوند. امواج مافوق صوت داراي خواص فيزيكي زيادي هستند كه از اين خواص مي توان در توجيه آثار شيميايي و بيولوژيكي امواج مافوق صوت استفاده كرد.

در محيط پراكندگي اي كه امواج ماوراي صوت انتشار م ييابند، فشار در يك نقطه معين محيط نسبت به مقدار

متوسط آن متناوباً كم و زياد م يشود، يا به عبارت ديگر در دو طرف حد وسط آن نوسان مي يابد (نتيجه ارتعاش طولي).

در نتيجه تغيير فشار، حالت پايداري سيستم پراكندگي از بين رفته و مواد در لايه هاي جداگانه اي تجمع مي كنند. در اين حالت، ذرات مايع و جامد رسوب كرده و از جداساز خارج مي شوند. اين روش به خاطر استفاده از نيروي زياد الكتريكي هنوز جايگاه مناسبي در صنعت پيدا نكرده است.

جداسازهاي الكترواستاتيكي فيلتري

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

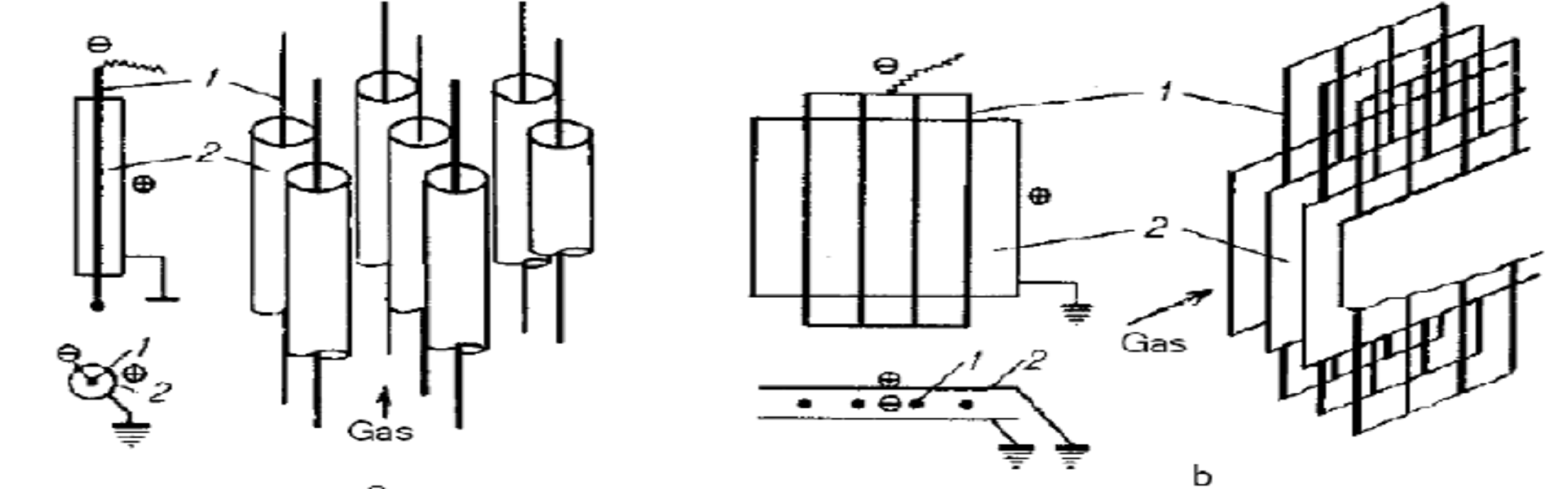

یونیزاسیون ضربه ای:

در نتيجه تشكيل يون ها، تمام گاز به شكل بهمن گونه اي يونيزه مي شوند. يونيزاسيون گاز به اين روش را، “يونيزاسيون ضربه اي” مي گويند. در ادامه، افزايش شدت ميدان باعث بوجود آمدن توقف الكتريكي و يا اتصال كوتاه الكترودها مي شود.

براي جلوگيري از اين امر از 2 الكترود غير هم جنس استفاده مي كنند. به عنوان مثال، يك الكترود را به صورت سيم باريك، و الكترود ديگر را، يا به صورت لوله اي كه الكترود اول را احاطه كرده و يا به صورت صفحات الكتريكي نزديك الكترود اول مي سازند. اشكالي از اين الكترودها را مشاهده مي كنيد.

روش کار:

در اين حالت، بيشترين شدت ميدان در اطراف سيم است و هر چه به طرف لوله نزديكتر شود از شدت آن

كاسته مي شود. شرايط براي توقف و يا اتصال كوتاه الكتريكي از بين مي رود. بين 2 الكترود، در شدت جرياني كه باعث يونيزه شدن تمام گاز شود، تاج الكتريكي بوجود مي آيد و تاجي نوراني در اطراف سيم بوجود مي آيد (اثر

كريليان 1949 م. – تمام اجسامي كه در يك ميدان شديد مغناطيسي و يا الكتريكي قرار مي گيرند از خود نور ساطع

مي كنند. هر چه جسم انرژي بيشتري داشته باشد، نور متصاعد شده از آن بيشتر است). بنابراين اين الكترودها را تاجدارشده و الكترودهاي مقابل (لوله و يا صفحه) را رسوب گير مي نامند.

صفحات رسوب گير را به قطب مثبت و سيم هاي تاجدار را به قطب منفي جريان الكتريكي متصل مي كنند.

بدين صورت استفاده از شدت ميدان شديدتر را بدون هيچ مشكلي مهيا مي كنند.

يون هاي مثبت كه در اطراف تاج بوجود آمده اند به طرف الكترود تاجدار حركت كرده و در برخورد با آن از

بار الكتريكي خالي مي شوند. يون هاي منفي و يون هاي آزاد از طرف الكترود تاجدار حركت كرده، در مسير حركت خود با ذرات جامد و مايع برخورد نموده و آنها را نيز هم بار خود كرده و به طرف صفحات رسوب گيرميبرد.درنتيجه ذرات پراكنده در رسوب گير نشست مي كنند. البته مقدار خيلي كمي از ذرات پراكندگي كه با يون هاي مثبت در ناحيه تاج (در ناحيه اي كمتر از فضاي بين الكتروني) برخورد مي كنند، در سيم هاي تاجدار رسوب مي كنند.

توان مورد نیاز:

توان تصفيه گاز در اين فيلترهاي الكتريكي، بيشتر به خواص رسانايي و چسبندگي (پيوستگي) ذرات غبار

بستگي دارد. هر چه ذرات جامد، هادي الكتريكي خوب و نيروي پيوستگي كم باشند، به الكترود برخورد كرده و بارخود را تخليه مي كنند و دوباره وارد جريان شده و توان تصفيه را كم مي كنند. بر عكس، اگر ذرات داراي رسانايي بد ونيروي پيوستگي بالايي باشند، در اين صورت در اطراف الكترود، لايه ضخيمي از ذرات با بار منفي چسبيده و ضد ميدان الكتريكي عمل مي كنند. در لايه هاي ضخيم، شدت جريان در روزنه هاي آن مي تواند تا حد بحراني برسد و باعث بوجود آمدن تاج در صفحات رسوب گير شود (تاج معكوس). اين پديده نيز باعث افت توان تصفيه مي شود. براي جلوگيري از اين پديده بايد اين صفحات مرتبا از رسوب پاك شوند.

الكتروفيلترهاي صفحه اي فشرده تر (جمع و جور تر) از نوع لوله اي آن مي باشد و جداسازي ذرات غبار در

آنها بهتر صورت مي گيرد. الكتروفيلترهاي لوله اي، توان ايجاد شدت جريان بيشتري را دارند.در نتيجه در آنها مقدار بيشتري گاز را مي توان تصفيه كرد. بعلاوه سيستم هاي پراكندگي پايدارتر و همچنين مه مانند را بهتر تصفيه مي كنند.

در شرايط عادي توان تصفيه الكتروفيلترها، به عواملي مثل: خواص گاز (تركيبات شيميايي، دما، رطوبت)،

خواص ذرات جامد غبار (خواص الكتريكي، شيميايي و پراكندگي)، غلظت غبارها، سرعت گاز و غيره بستگي دارد. درحقيقت اين پديده ها به قدري زيادند كه با روش هاي تئوري نمي توان توان تصفيه را بدست آورد و فقط از راه هاي تجربي حاصل مي شوند.

آماده سازي گاز جهت فرآوري

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

گاز طبيعي هنگام خروج از چاه، داراي قطرات مايع (ميعانات و آب) و ذرات كوچك شن و ماسه است. در

حقيقت گاز سيستم پراكندگي محسوب مي شود با فاز پراگندگي مايع و جامد.

منظور از آماده سازي گاز در پالايش، جداسازي فازهاي پراكندگي با استفاده از جداسازهاي مختلف مي باشد.

ويژگي اين مرحله در تغيير اندازه قطره رطوبتي و ذرات جامد (حالت پراكندگي) در جريان و ادامه مسير در

جداسازي مي باشد. چنانچه در محدوده ورودي، اندازه قطره در جريان، از 100 تا 1000 ميكرون (ميانگين معمولي آن از 700 الي 800 ميكرون) نوسان دارد و ممكن است كه ايجاد فيلم مايع كند. بعد از اولين مرحله جداسازي بايد فقط مايعاتي با قطر 30 الي 150 ميكرون باقي بمانند و پس از پايان دومين مرحله در گاز قطراتي با قطر 1 تا30-50میکرون وجود دارند. كه اين اندازه بستگي به نوع جداساز دارد.

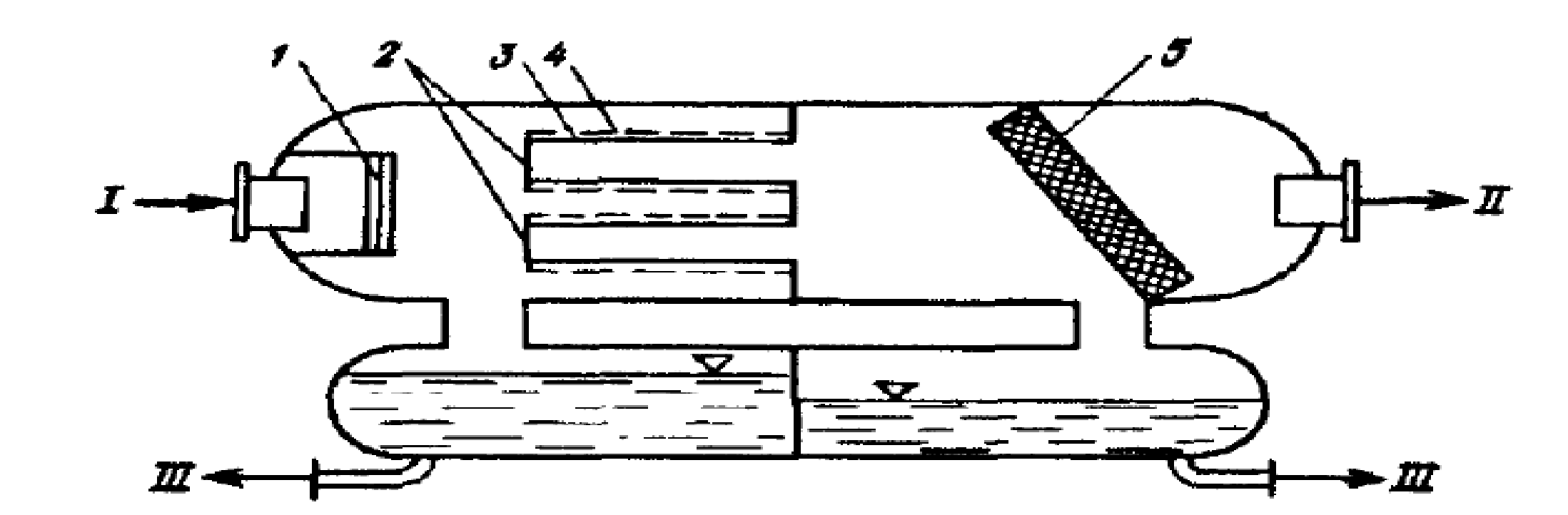

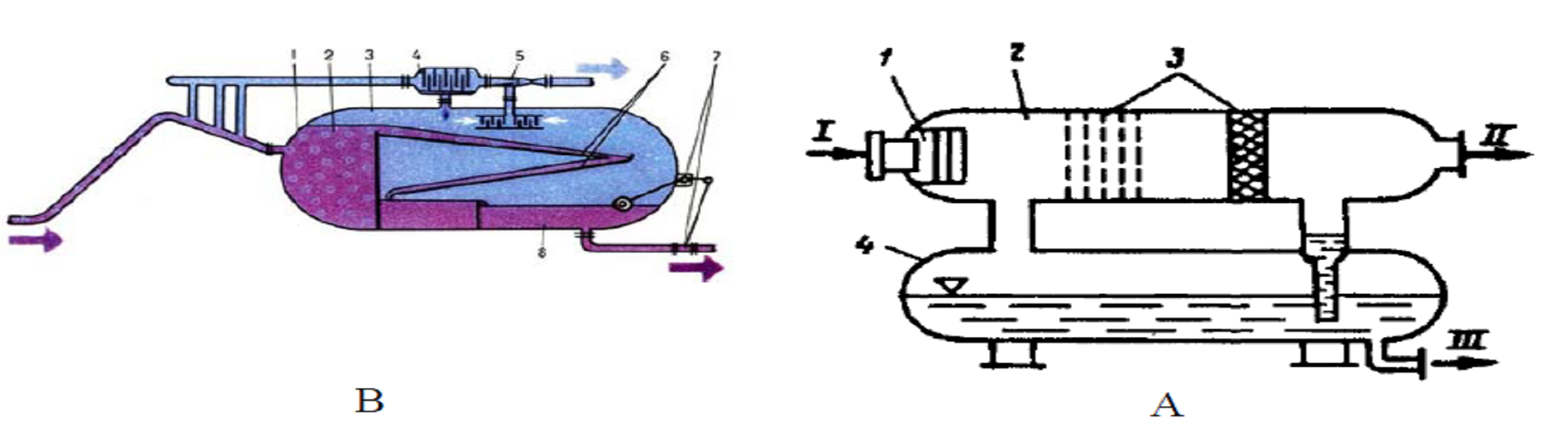

جداسازهاي گرانشي:

جداسازهاي گرانشي داراي انواع افقي، عمودي و كروي مي باشند.بخش مشترك آنهاوجود قسمت (يا مخزن) ته نشيني است كه در آن جداسازي ذرات پراكندگي تحت تاثير نيروي جاذبه و سرعت ته نشيني ذرات جامد در گاز

صورت مي گيرد.

جداسازهاي اينرسيايي:

از نظر ساختاري داراي انواع مختلف مي باشد اما بيشترين استفاده از 2 نوع پرشده و كركره اي مي شود. اساسكار آن بر پايه برخورد غير منتظره گاز با جسم سخت و چرخش ناگهاني و متعدد مي باشد. سطح محسوس تماس دراين جداسازها، از 10 الي 500 متر مربع در متر مكعب متغير است.

در نمونه پرشده از اجزايي مثل حلقه راشيگ، و سوزني استفاده مي شود. درصد رطوبت گيري اين جداسازها به

%99 هم مي رسد. در نمونه هاي كركره اي از پكيج هايي با صفحات موج دار فولادي كه به صورت افقي با قدم كوتاه نسبت به هم قرار گرفته اند، استفاده مي شود. اين كركره ها قادر به تله انداختن قطرات بزرگ تر از 20 ميكرون و قادر به تصفيه 6 ميليون متر مكعب گاز در شبانه روز مي باشد.

يكي از ويژگي هاي اين جداسازها ايجاد فيلم از مواد جامد و مايع در مقابل جريان گاز مي باشد. در سرعت

جريان بخصوصي، مي تواند لحظه اي ايجاد شود كه سرعت گاز به خاطر نيروي اصطحكاك جلوي جريان اين فيلم را بگيرد. بدين ترتيب در حركت مايع و كار دستگاه لحظه اي ايجاد مي شود كه اصطلاحا به آن غرق شدن مي گويند.

سرعتي از گاز كه چنين پديده اي ايجاد مي شود را “سرعت بحراني” مي نامند .