بررسی اجزا و نحوه عملکرد سیستم ترمز خودرو

پردیس فناوری کیش-طرح مشاور متخصص صنعت و مدیریت-گروه مهندسی مکانیک

هر خودرو علاوه بر اینکه به سیستم هایی برای تولید نیروی محرکه برای حرکت احتیاج دارد ، به سیستم های دیگری نیز جهت کنترل حرکت خودرو نیازمند است . یکی از این سیستم ها ،سیستم ترمز نام دارد.

وظایف سیستم ترمز خودرو

اساس کار این سیستم بر مبنای اصطحکاک است . وظیفه این سیستم کم کردن سرعت و نهایتا توقف خودرو میباشد . البته در خودرو های پیشرفته و گران قیمت ، این سیستم وظیفه ی کنترل پایداری خودرو سر پیچ ها و جلوگیری از چرخش های حاصل از ترمز را نیز دارد . حتی به عنوان سیستم کمک کننده برای بهبود عملکرد موتور که در خودرو ها مسابقه ای کاربرد دارد .

انواع سیستم ترمز خودرو

سیستم ترمز انواع مختلفی دارد ؛ مانند : ترمزهای هیدرولیک ، بادی ، سیمی (کابلی) . . . در اتومبیلهای سواری ترمزهای اصلی چهار چرخ از نوع هیدرولیک هستند و ترمز دستی (اضطراری) از نوع سیمی است .

در ترمزهای هیدرولیک ، از یک مایع (روغن ترمز) استفاده می شود که غیر قابل تراکم است و این حالت تراکم ناپذیری خود را در هر شرایطی حفظ می کند.سیستم های ترمز خودرو را میتوان طور دیگری نیز دسته بندی کرد. ۱-ترمز های کاسه ای ۲- ترمز های دیسکی .

چون بیشترین فشار هنگام ترمزگیری روی چرخ های جلو است ، این چرخ ها مجهز به ترمز دیسکی هستند که نسبت به مدل کاسه ای عملکرد بهتری دارند و کمتر داغ میشوند .(هزینه نصب و نگهداری یترمز دیسکی از کاسه ای بیشتر است) . برای مثال خودروی پراید که ترمز های جلوی آن دیسکی و عقب آن کاسه ای است.

نحوه ی عملکرد سیستم ترمز خودرو

به طور خلاصه میتوان گفت : زمانی که راننده به وسیله پای خود روی پدال ترمز فشار میاورد ، این فشار وارد سیستم هیدرولیکی میشود و باعث جلو رفتن پیستون پمپ اصلی ترمز شده و پیستون روغن ترمز موجود در سیلندر ترمز که جلوی پیستون قرار دارد را تحت فشار قرار داده و هم زمان با حرکت خود در داخل سیلندر انرا با فشار زیاد از طریق لوله های فولادی رابط که در مقابل فشارهای جانبی بسیار مقاوم می باشد به سمت سیلندر چرخها رانده و به این وسیله باعث جابجائی پیستونهای داخل سیلندر چرخ میشود.

کاسه ای

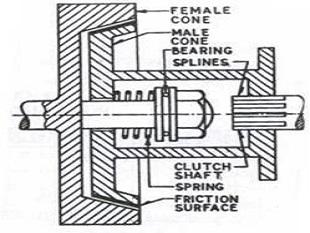

در سیستم ترمز کاسه ای پیستونها فشار خود را به کفشکهای ترمز منتقل کرده و کفشکها را به کاسه چرخ می چسباند . واضح است که این عمل باعث به وجود امدن اصطکاک بین کاسه و کفشکها شده و انها را از حرکت باز میدارد یا سرعت آنها را کم میکند .

ﺗﺮﻣﺰ ﮐﺎﺳﻪ ﺍﻱ ﻳﮏ ﮐﺎﺳﻪ ﺗﺮﻣﺰ ﻓﻠﺰﻱ ﺩﺍﺭﺩ ﮐﻪ ﻣﺠﻤﻮﻋﻪ ﺗﺮﻣﺰ ﻫﺮ ﭼﺮﺥ ﺭﺍ ﺩﺭ ﺑﺮ ﻣﻲ ﮔﻴﺮﺩ . ﺩﺭﻭﻥ ﺍﻳﻦ ﮐﺎﺳﻪ ﺗﺮﻣﺰ ﺩﻭ ﮐﻔﺸﮏ ﺧﻤﻴﺪﻩ ﺑﻪ ﺳﻤﺖ ﺧﺎﺭﺝ ﺣﺮﮐﺖ ﻣﻲ ﮐﻨﻨﺪ ﺗﺎ ﺳﺮﻋﺖ ﭼﺮﺧﺶ ﮐﺎﺳﻪ ﺗﺮﻣﺰ ﺭﺍ ﮐﻪ ﻫﻤﺮﺍﻩ ﭼﺮﺥ ﻣﻲ ﭼﺮﺧﺪ ﮐﺎﻫﺶ ﺩﻫﻨﺪ ﻳﺎ ﺁﻥ ﺭﺍ ﻣﺘﻮﻗﻒ ﮐﻨﻨﺪ .

این عمل به اینصورت انجام میپذیرد که روغن ترمز پس از منقبض شدن سیلندر اصلی در اثر فشار پدال ، از طریق لوله های فلزی به کاسه چرخ ها میرسد و با فشار آوردن بر کفشک های ترمز، آنها را به کاسه میچسباند و عمل ترمز گیری انجام میشود .

کفشک ها از جنس فلز هستند و روی آنها ، لنت ترمز چسبانده میشود و یا پرچ میشود ، لنت ترمز باید مقاومت خوبی در برابر گرمای حاصل از اصطحکاک تماس با کاسه داشته باشد به این منظور لنت ها را از جنس فایبرگلاس و یا مواد نیمه فلزی میسازند . در گذشته این لنت ها را از جنس آزبست میساختند اما این ماده برای محیط زیست بسیار زیان آور است .

ترمز های کاسه ای بر اساس نحوه قرارگیری کفشک ها ها درون کاسه به حداقل چهار نوع تقسیم میشوند :

- Loading and training shoe brakes

- Dou-servo shoe beakes

- Two leading shoe brakes

- Two training shoe brakes

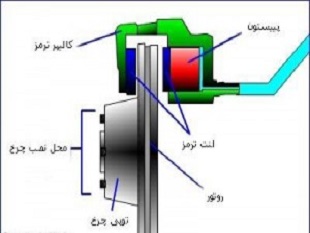

دیسکی

در مورد سیستم ترمز دیسکی ، پیستون ها فشار خود را به لنت های ترمز وارد میکنند و لنت ها به دیسک ترمز میچسبند و عمل ترمزگیری انجام میشود .

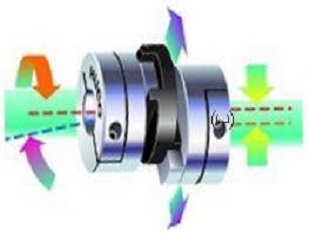

ساختار و مکانیسم این نوع ترمز تا حدود زیادی با ترمزهای کاسه ای متفاوت است ، به جای کاسه از یک دیسک چرخان استفاده شده است و به جای کفشک های خمیده از یک جفت کفشک صاف که به آن لنت ترمز میگویند استفاده شده است . این لنت ها در دو طرف دیسک قرار دارند و و از پشت به یک سیلندر و پیستون مجهز اند .

هنگامی که پدال ترمز فشرده میشود و روغن توسط نیروی هیدرولیکی از مجاری فلزی به سیلندر چرخ میرسد ، پیستون را به سمت بیرون فشرده میکند و لنت ها به دیسک میچسبند و باعث توقف یا کاهش سرعت چرخش آن میشوند .