تبدیل پسماندهای کشاورزی به بیواتانول

پردیس فناوری کیش طرح مشاوره متخصصین صنعت و مدیریت گروه علوم ومهندسی محیط زیست

بحران جهانی انرژی و اتمام سوختهای فسیلی، باعث شده است که تولید اتانول از منابع ارزان قیمت بهعنوان مکمل و یا حتی جایگزین برای سوختهای فسیلی به حساب آید.

گروهی از پژوهشگران دانشگاه تهران در مورد استفاده از پسماندهای کشاورزی مانند خوراک لیگنوسلولزی و دانههای نشاستهای برای تولید بیواتانول تحقیقی انجام دادهاند.

یکی از مزایای اتانول این است که برخلاف سوختهای فسیلی باعث افزایش گازهای گلخانهای نمیشود.

آلودگی هوا بهعنوان یکی از عوامل مرگ و میر در نظر گرفته میشود، در حال حاضر بیشتر آلودگی هوا مربوط به وسایل حمل و نقل است.

بنابراین جایگزینی تدریجی سوختهای مایع فسیلی با سوختهای زیستی مانند بیواتانول ممکن است که در کاهش آلایندههای هوا در شهرهای بزرگ کمک کند.

میزان تولید ضایعات و پسماند محصولات کشاورزی در ایران بسیار بالا است و میتوان از آنها بهعنوان منابع غنی از ترکیبات مغذی در تولید اتانول استفاده نمود.

مطالعات مختلف نشان دادهاند که ضایعات محصولات کشاورزی بازدهی خوبی در تولید اتانول داشتهاند.

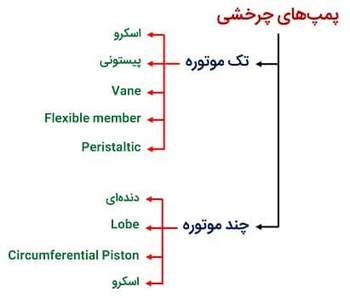

در تحقیقی که توسط حامد کاظمی و همکارانش انجام شده است، خوراکهایی که برای تولید بیواتانول استفاده میشوند بهطور کلی به سه گروه طبقهبندی شده است:

- محصولات حاوی شکر یا ساکارز مانند نیشکر و چغندرقند

- دانههای نشاستهای مانند ذرت و گندم

- خوراکهای لیگنوسلولزی حاصل از ضایعات بخش غیرقندی محصولات کشاورزی مانند علف، نی و چوب

از میان سه گروه اصلی مواد اولیه، خوراکهای لیگنوسلولزی فراوانترین منبع زیستتوده هستند.

سالانه مقدار زیادی زباله از فراوردههای محصولات زراعی مانند سیب، جو، هویج، ذرت، خرما، انگور، برنج، گندم، چغندرقند و نیشکر بهدست میآید.

بهطور کلی بسیاری از این ضایعات غنی از سلولز، همی سلولز، قندها و فیبرهای محلول مانند پکتین است که از آنها بهعنوان منبع تغذیه برای صنعت بیواتانول استفاده میشود.

برای تولید بیواتانول از نشاسته توسط سلولهای مخمر، ابتدا ساختار آن باید تجزیه شود تا از طریق هیدرولیز آن گلوکز بهدست آید.

از طرف دیگر تولید بیواتانول از لیگنوسلولز نیز صورت میگیرد.

لیگنوسلولز از سه پلیمر اساسی یعنی سلولز، همیسلولز و لیگنین تشکیل شده است.

سلولز و همیسلولز بخشی از کربوهیدرات را از طریق پیوندهای هیدروژنی و کووالانسی بهصورت محکم به لیگنین متصل میکند؛ بنابراین تبدیل خوراکهای لیگنوسلولزی به اتانول پیچیدهتر از نمونههای نشاستهای است و به روشهای فیزیکی و شیمیایی متعددی نیاز دارد.

روشهای فیزیکی را میتوان از طریق پیرولیز و تابشهای پرتو الکترونی انجام داد.

در بین تمام زیستتوده های مورد بررسی برای تولید بیواتانول؛ برنج، ذرت و گندم بیشترین بازده را داشتهاند.

از طرف دیگر مواد لیگنوسلولزی نیز میتوانند بهعنوان منبع تغذیه بالقوهای برای تولید بیواتانول در نظر گرفته شوند.

در این حالت حتی فراوردههای فرعی تخمیر اتانول که از مواد باقیمانده غنی از لیگنین هستند نیز میتوانند برای تولید بخار و برق استفاده شوند.

بهطور کلی از مزایای استفاده از اتانول بهعنوان سوخت، میتوان به تجدیدپذیر بودن، تمیز بودن و عدم تولید گازهای گلخانهای طی سوختن آن اشاره کرد.

در حقیقت از آنجا که دیاکسید کربن حاصل از سوختن اتانول، طی کشت غلات و نیشکر مورد استفاده در تولید این ماده مصرف میشود، بنابراین برخلاف سوختهای فسیلی، دیاکسید کربن حاصل از احتراق آن افزایش گازهای گلخانهای را به همراه ندارد.

امروزه اتانول به سه هدف و شکل متفاوت در سوخت مورد استفاده قرار میگیرد که عبارتاند از دو بار فرموله کردن بنزین، مخلوط نمودن اتانول و بنزین با درصدهای مختلف و همچنین برای اکسیژنه نمودن بنزین جهت کنترل مونوکسید کربن نیز کارایی دارد.