پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

انواع برج های جداسازی:

بخار-مایع، مایع-مایع، جامد-مایع، جامد-گاز و جامد-جامد.

دستگاه های بکار رفته در عملیات گاز- مایع به دو دسته زیر تقسیم می شوند:

۱- دستگاه هایی که در آن ها گاز پراکنده می شود:

۲- دستگاه هایی که در آن ها فاز مایع پراکنده می شود:

برج های تقطیر(Distillation Columns):

- بدنه اصلی برج (Tower)

- سیستم جوشاننده یا ریبویلر (Reboiler)

- سیستم میعان کننده یا کندانسور (Condenser)

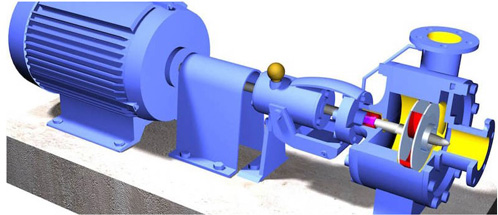

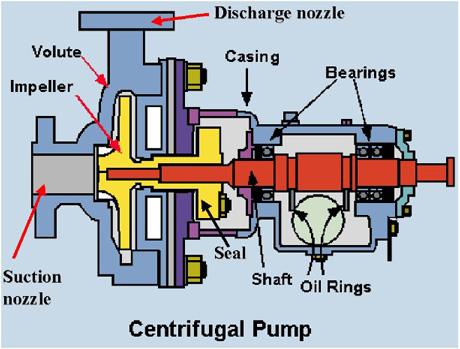

- تجهیزات جانبی از جمله سیستم های کنترلی، مبدل های حرارتی میانی، پمپ ها، مخازن و…

به طور کلی برج هایی که در صنعت برای تقطیر به کار می روند، به صورت ۲ نوع زیر می باشند:

برج های تقطیر سینی دار (Tray Distillation Towers):

۱- سینی های غربالی (Sieve Tray):

تصویر سمت راست سینی یک پاس گذر و تصویر سمت چپ سینی دو پاس گذر می باشد

۲- سینی دریچه ای (Valve Tray):

تصویر سمت راست دارای دریچه های متحرک و تصویر سمت چپ دارای دریچه های ثابت می باشد

تصویر فوق نحوه عملکرد سینی دریچه ای را نشان می دهد

۳- سینی های فنجانی (Bubble Cap Tray):

تصاویر بالا شکل سینی های فنجانی را نشان می دهد

تصویر فوق نحوه عملکرد سینی فنجانی را نشان می دهد

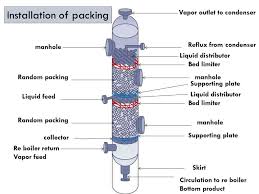

برج های تقطیر پر شده (Packed Bed Distillation Tower):

در این برج ها نیز همانند برج های سینی دار مایع از بالا و گاز از پایین جریان پیدا می کند. توزیع مایع در برج های پرکن حائز اهمیت بسیاری است زیرا توزیع ناهمسان موجب خشک ماندن برخی قسمت های بستر و در نتیجه کاهش راندمان تماس گاز -مایع می شود. جهت نگه داشتن بستر پرکن یک سینی زیرین و برای جلوگیری از انبساط بستر یک سینی بالایی در برج های پرکن تعبیه می شود. چند نمونه از پرکن های منظم

چند نمونه از پرکن های منظم چند نمونه از پرکن های نامنظم پرکن های منظم دارای برتری های زیر نسبت به برج های سینی دار می باشد:

چند نمونه از پرکن های نامنظم پرکن های منظم دارای برتری های زیر نسبت به برج های سینی دار می باشد:

پرکن ها باید خصوصیات زیر را داشته باشند:

برج های استخراج (Extracting Towers):

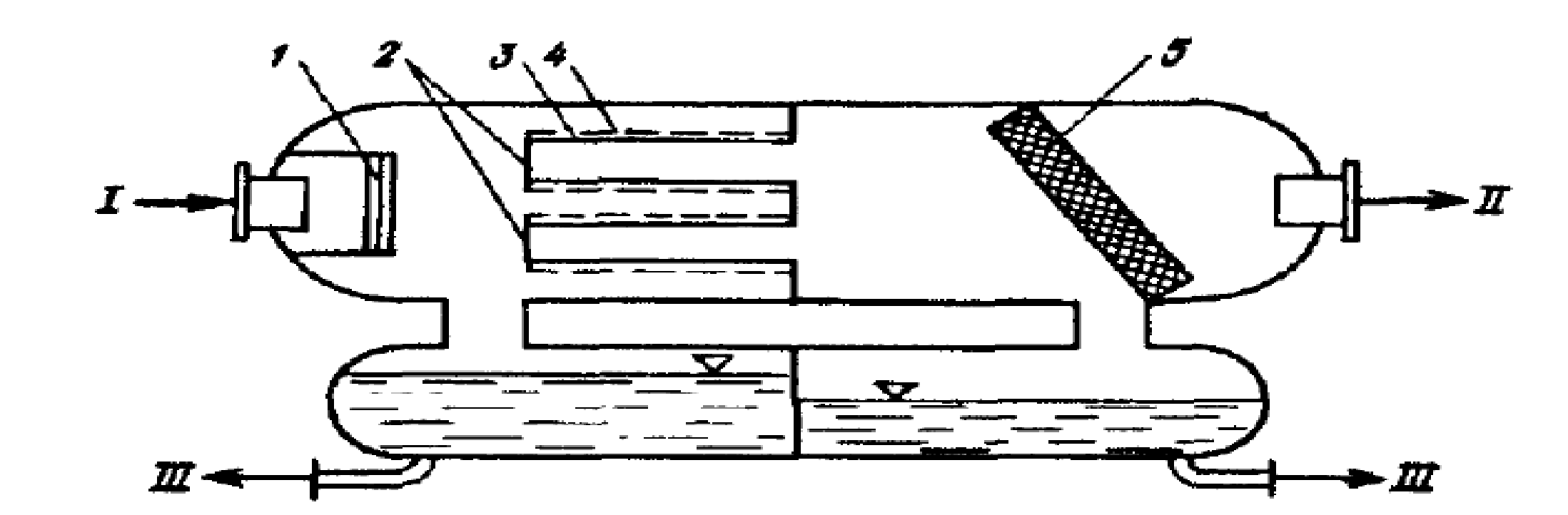

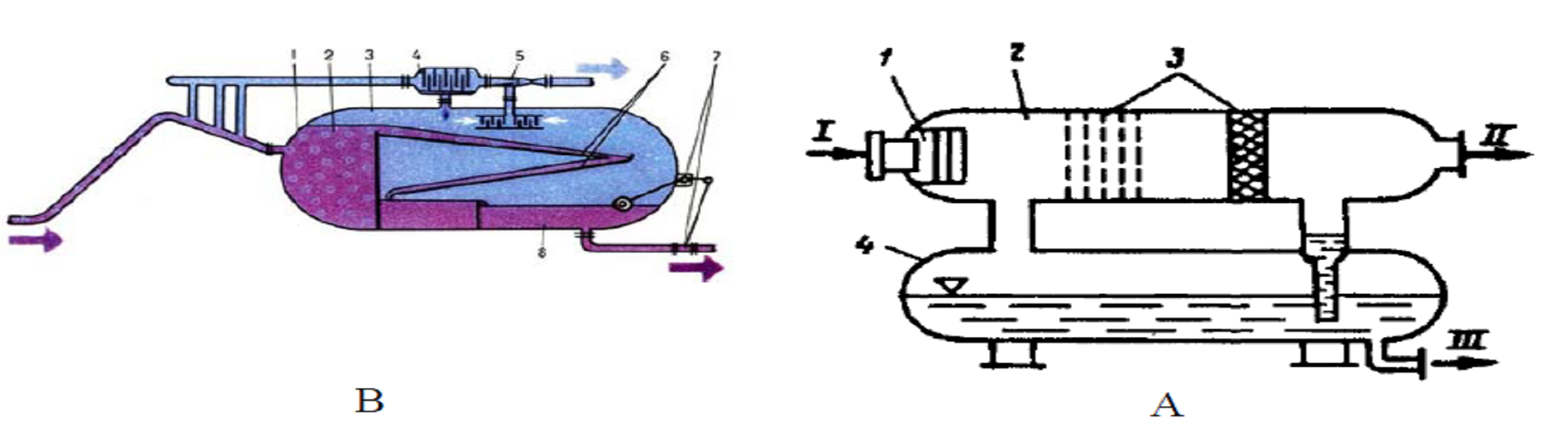

۱- دستگاه های مخلوط کننده- ته نشین کننده (Mixer-Settlers):

این دستگاه جزء متداول ترین دستگاه های استخراج محسوب می شود و عملکرد بسیار ساده ای دارد. راندمان مرحله ای آن ۷۵ تا ۹۵% می باشد. این دستگاه از یک بخش برای اختلاط دو فاز و بخش دیگری برای جداسازی آن دو تشکیل شده است. میکسر باید اختلاط یکنواختی را ایجاد کند. این اختلاط می تواند با تکان دادن کل مخزن، رها کردن حباب درون محتویات مخزن و یا جریان دادن محتویات از پایین به بالای مخزن صورت گیرد. ستلر به شکل مخزنی می باشد که به دو فاز مخلوط شده، اجازه ته نشینی می دهد. نحوه عملکرد دستگاه Mixer-Settler

نحوه عملکرد دستگاه Mixer-Settler

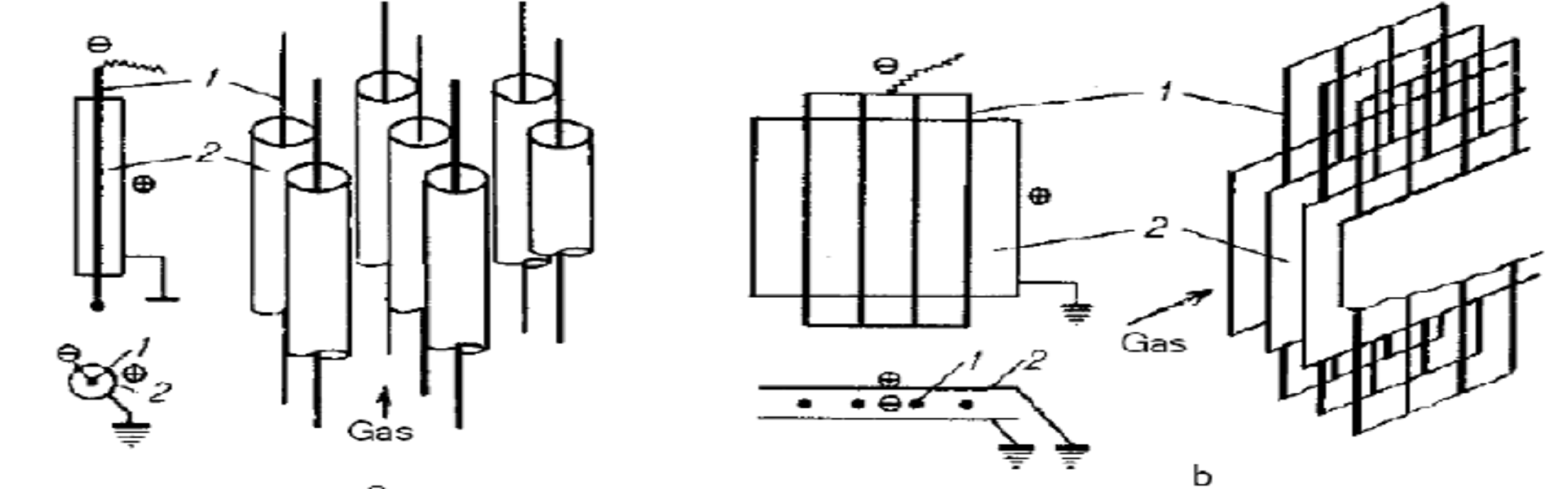

۲- ستون های ضربه ای (Pulsed Columns):

۳-برج های استخراج پاششی و پرکن (Spray and Packed Extracting Towers):

انواع برج های استخراج پاششی- تصویر سمت راست سینی دار و تصویر وسط پر شده می باشد

۴- برج های دارای سینی مشبک(Sieve Extracting Tower):

۵-برج های استخراج صفحه ای (Plate Towers):

۶- برج های استخراج همزن دار (Baffle Towers):

۶- برج های استخراج همزن دار (Baffle Towers):

تصاویر بالا نمونه هایی از برج های استخراج همزن دار می باشند

۷- استخراج کننده با دیسک چرخان RDC و استخراج کننده CM: