پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

بخش پنجم

بازرسی مخازن

دلایل اصلی بازرسی مخازن را می توان به شرح ذیل عنوان نمود.

1- بازرسی و معلوم کردن وضعیت فیزیکی مخزن

2- میزان، نوع و علت های فساد و تخریب دستگاه که بایستی به طور دقیق بعد از هر بازرسی معین گردد.

دلایل بازرسی و اهداف مهم

1- ایمنی کار

2- تداوم کار

3- قابل اطمینان بودن

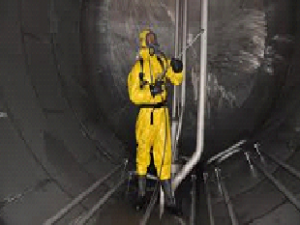

ایمنی ورود و کار در داخل مخازن

بهترین راه برای پیشگیری از حوادث ورود یا کار در داخل مخازن تنظیم فرمهای بازرسی(چک لیست) می باشد.

1- آیا مخزن کلا از محتویات آن خالی شده است؟

2- آیا مخزن به وسیله آب(یا مواد مناسب دیگر) شستشو شده است؟

3- آیا گازها یا بخارات داخل مخزن به وسیله هوا، بخار آب، گاز خنثی(متناسب با شرایط) کلا از مخزن خارج شده اند.

4- آیا فضای داخل مخزن کاملاتهویه شده است؟

5- آیا گاز سنجی به عمل آمده و مقدار گاز در حد مجاز تشخیص داده شده است؟

6- آیا غلظت اکسیژن در فضای داخلی مخزن اندازگیری شده در حد مجاز است؟

7- آیا اتصالات ورودی و خروجی مخزن کاملا مسدود شده اند.؟

8- آیا دریچه ورود از لحاظ اندازه با افراد وارد شونده به مخزن تطابق دارد؟

9- آیا وسایل لازم که می بایست همراه شخص وارد مخزن شود آماده و آزمایش شده اند؟

محدودیت ها و مسائل ایمنی مربوطه قبل از بازرسی

1- ایزوله کردن واحد یا دستگاه، با اتصالات مناسب درجه حرارت و فشار کار که از ورود گاز، بخار، مایعات و یا هرگونه سیال دیگر به داخل مخزن ممانعت کند.

2- داخل مخزن بایستی تخلیه و تمیز گردد و بوسیله دستگاه گاز سنج کنترل شود که عاری از مواد قابل انفجار و اشتعال گردد.

3- نور کافی و پلکان ورود به داخل مخازن پیش بینی شود.

4- قبل از ورود به داخل مخزن ابزار آلات بازرسی مورد تایید قرار گیرد.

5- از لوازم حفاظت فردی مناسب مانند، کلاه ایمنی، دستکش، لباس کار و سایر لوازم مناسب استفاده گردد.

6- در بازرسی از برج های بلند می بایستی به تمامی افرادی که در ارتباط با آن برج کار می کنند اطلاع داده شود که بازرسین فنی در داخل برج مشغول به کار هستند.

7- تعداد افراد بازرس داخل برج های بلند بایستی بیش از دو نفر بوده و یک نفر بیرون از برجها کنار دریچه ورودی گمارده شود.

انواع بازرسی ها

1- بازرسی بیرونی

2- بازرسی داخلی

1- 1 اکثر بازرسی ها ی بیرونی می تواند در حین کار واحد انجام گیرد و نیازی به توقف واحد نمی باشد. انواع بازرسی بیرونی به شرح ذیل است.

بازرسی پلکان، نردبان محل عبور و مرور افراد

پایه ها و فونداسیون

نازل ها

سایر دستگاههای روی مخازن

بازرسی رنگ و عایق کاری

خوردگی و معایب بیرونی

2 این نوع بازرسی شامل بازدید کلیه نقاط داخل مخزن از جمله سینی ها، دیوارهای کف، درین ها و… می گردد.

خطرهای الکتریسیته ساکن و نکات ایمنی مربوط به آن

جرقه ناشی از الکتریسیته ساکن به آسانی می تواند در پالایشگاه ها و واحدهای نفت و گاز, انفجار و آتش سوزی ایجاد کند. تقریباً کلیه فرآورده های نفتی مانند بنزین, نفت سفید, سوخت جت, نفت کوره و فرآورده های مشابه در مراحل مختلف پالایش و هنگام جریان یافتن در تلمبه ها, لوله و مخازن, با الکتریسیته ساکن بارور می شوند. مقدار بار الکتریکی آن ها بر حسب نوع محصول, متفاوت است.

به طور کلی در فرآورده هایی که خاصیت هادی بودن بیش تری دارند, مقدار بیش تری الکتریسیته مقاومت بیشتری نشان دهد (فرآورده های تصفیه شده و خالص) معمولاً شدت تولید بار الکتریسیته, به مراتب کم تر است ولی, از آن جا که بار الکتریسیته آن ها به علت مقاوم بودن مایع, به کندی تخلیه می شود, اختلاف پتانسیل بیشتری در آن ها به وجود می آید.

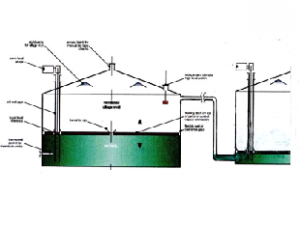

هنگامی که فرآورده های نفتی به مخازن تلمبه می شوند, دو نوع خطر الکتریسیته ساکن به وجود می آید: یکی جرقه هایی که ممکن است در سطح مایع در مخزن تولید شوند و بسیار خطرناک هستند و دیگر آن که در صورت عایق بودن زمین, بار الکتریسیته در مخزن متراکم شود. در حالت دوم, خطر تراکم بار الکتریکی در جداره مخزن با نصب سیم ارت از بین می رود.

مرتبط بودن مخزن با زمین, به هیچ وجه نمی تواند از خطر اول؛ یعنی, جهش جرقه در سطح مایع, جلوگیری کند بنابراین, تنها راه جلوگیری از انفجار در مخازن, استفاده از سقف شناور و قطع ارتباط هوا با سطح مایعات است. در ضمن مزیت دیگر این گونه مخازن, این است که تشکیل بخارات نفتی به علت تبخیر تا حدود زیادی کاهش می یابد.

برای این که احتمال تولید جرقه در سطح مایع به حداقل برسد, باید از پر کردن مخازن با سرعت زیاد و ریختن مایع از بالا که ایجاد تلاطم در سطح مایع می کند, خودداری شود. بار الکتریسیته ای که به هنگام پر شدن مخزن تولید می شود, پس از ساکن شدن مایع مخزن در مدت چند ثانیه تا حدود دو ساعت تخلیه می شود و پس از آن, خطر تولید جرقه از بین می رود.