پردیس فناوری کیش طرح مشاوره متخصصین صنعت و مدیریت گروه علوم ومهندسی محیط زیست

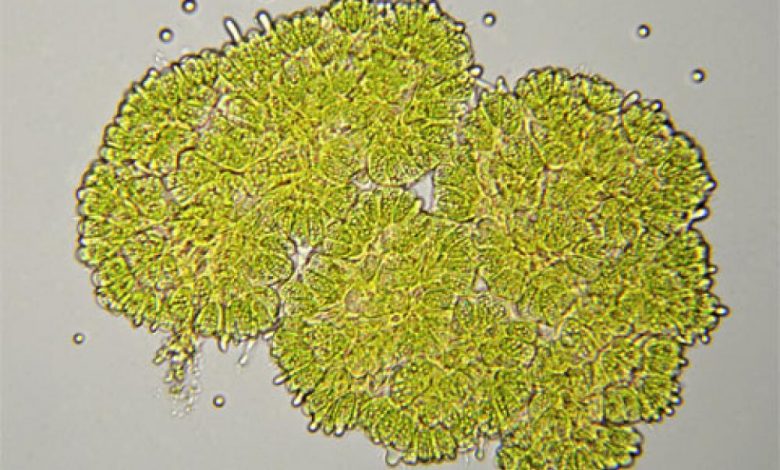

سوخت دیزلی از جمله سوختهایی است که از منابع طبیعی و تجدیدپذیر نظیر دانههای روغنی، میکروجلبکها ، روغنهای حیوانی و پلاستیک زباله های شهری و… تولید شده و اثر مخربی بر روی محیط زیست ندارد.

تعریف بیوفیولها:

بیوفیولها نوعی از سوختها هستند که از منابع زیست توده بدست میآیند. این سوختها شامل اتانول، متانول، بیودیزل و سوختهای گازی دیزل همچون گاز سنتز هستند. از منابع اولیه تولید این سوختها میتوان به ضایعات چوبی، تفاله محصولات کشاورزی، نیشکر، چغندرقند، غلات و روغن گیاهان و سبزیجات اشاره کرد.

امروزه معضلهایی همچون آلودگیهای زیستمحیطی ناشی از مصرف سوختهای فسیلی که سبب برهم خوردن شرایط اکولوژیک و ایجاد خطرهای زیستمحیطی شده، همچنین محدود بودن ذخایر سوختهای فسیلی باعث شده تا از سوی کشورهای جهان به این نوع انرژیها بیش از پیش توجه شود. حدود 75 درصد انرژی مورد نیاز جهان از سه سوخت عمده فسیلی، شامل نفت،گاز طبیعی و ذغال سنگ تأمین میشود و تا سال 2010، حدود 50 تا 60 درصد به میزان مصرف موجود سوختهای فسیلی افزوده شد.

منابع سوختهای فسیلی دائمی نیستند. براساس برآوردهای موجود کره زمین 1000تا 1500 میلیارد بشکه نفت خام را در خود ذخیره دارد از طرف دیگر درشرایط زیست اقلیمی موجود در کره زمین هیچ منبع سوختهای فسیلی درحال تشکیل نیست.

انواع بیوفیولها عبارتند از:

1- بیوفیولهای مایع ( نظیر بیواتانول، بیومتانول، بیوبوتانول و بیودیزل)

2-بیوفیولهای گازی ( نظیر بیوگاز و گاز سنتزی یا گازسنتزی بیو که از منابع بیومس تولید میشود)

3- بیوفیولهای جامد ( نظیر انواع پلتهای فشرده و..)

در این گزارش، به تولید بیودیزل بعنوان یکی از بیوفیولهای مایع پرداخته میشود که البته روش تولید آن با بیودیزل پیشرفته (که عمدتاً در آن از فناوری ترموشیمیایی استفاده میشود) متفاوت است.

بیودیزل (منوآلکیل استر)، یک سوخت دیزلی پاک است که از منابع طبیعی و تجدیدپذیر نظیر دانه های روغنی، میکروجلبکها ، روغنهای حیوانی و پلاستیک زباله های شهری و… تولید میشود.

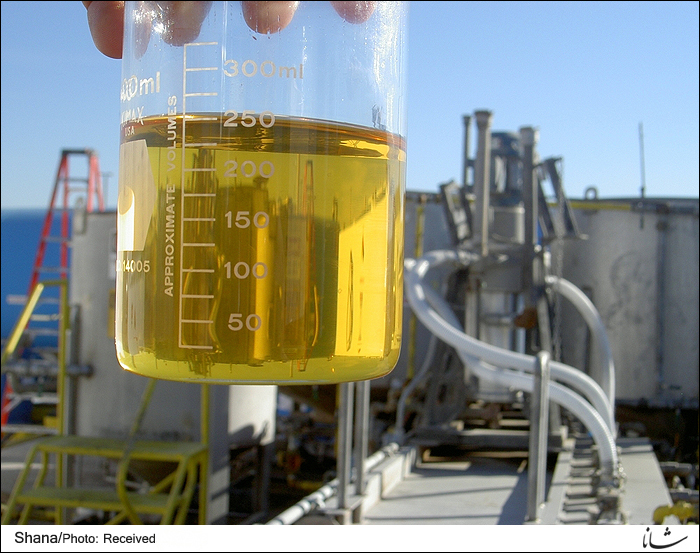

بیودیزل (متیل استر) یک مایع روشن تا زرد تیره است که عملاً غیرقابل امتزاج با آب بوده و نقطه جوش بالا و فشار بخار پایین دارد.

نقطه فلش آن حدود 150 درجهی سانتیگراد است که آن را سوختی نسبتاً غیرقابل اشتعال و بسیار ایمنتر از دیزل میکند.

بیودیزل میتواند با سوخت دیزل معمولی، با هر نسبتی حتی در مقادیر بسیار کم (که سبب کاهش انتشارات و روانی بهتر موتور شده) مخلوط شود. بررسیها نشان میدهد که حدود یک درصد بیودیزل، باعث افزایش روانشدگی تا 65 درصد میشود.

به هر حال طی 15 میلیون تست میدانی انجام شده، مصرف بیودیزل به لحاظ قدرت اسب بخار خواصی همچون سوختهای دیزل معمولی را نشان داده است.

استفاده از بیودیزل در یک موتور گازوئیلی معمولی منجر به کاهش اساسی هیدروکربنهای نسوخته، منوکسید کربن و و ذرات معلق میشود.

با بکار بردن این سوخت، از سهم کربن موجود و ذرات معلق کاسته میشود. (چون اکسیژن موجود در بیودیزل احتراق کامل به CO2 را ممکن میسازد)، اما قسمت محلول با هیدروکربن به همان صورت باقی میماند یا افزایش پیدا میکند.

در بیشتر نقاط دنیا از فاکتوری بنام B استفاده میشود که مقدار بیودیزل را در ترکیب سوخت نشان میدهد. بعنوان مثال B10 به معنای اختلاط 10 درصدی بیودیزل با گازوئیل است.

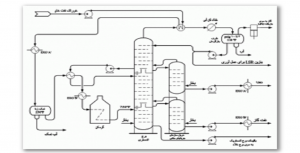

فرآیندهای تولید بیودیزل :

فرآیندهای تولید بیودیزل بخوبی شناخته شدهاند. برای تولید بیودیزل معمولی از روغنها و چربیها سه مسیر اساسی وجود دارد:

• ترنس استری فیکشن کاتالیست بازی روغن.

•ترنس استری فیکشن مستقیم اسیدی روغن.

•تبدیل روغن به اسیدهای چرب آن و سپس به بیودیزل.

بیشتر بیودیزل تولیدی امروزه به چندین دلیل زیر توسط واکنش باز کاتالیستی تولید میشود :

- دما و فشار این واکنش پایین است.

- دارای بازدهی تبدیل بالا ( 98 درصد) با حداقل واکنشهای جانبی و زمان واکنش است.

- این واکنش یک تبدیل مستقیم به بیودیزل بدون اجزاء و مواد واسطه است.

- هیچ مادۀ اضافی برای تولید مورد نیاز نیست.

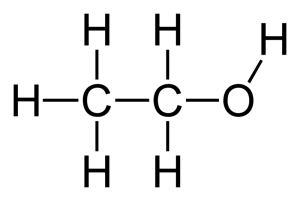

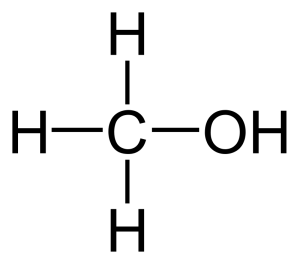

واکنش شیمیایی تولید بیودیزل کاتالیست بازی، در ذیل نمایش داده شده است 100 پوند چربی یا روغن (نظیر روغن سویا) با 10 پوند از یک الکل زنجیرۀ کوتاه در حضور کاتالیست، برای تولید 10 پوند گلیسیرین و 100 پوند بیودیزل واکنش میدهد.

الکل زنجیره کوتاه با ROH نمایش داده میشود. (معمولاً متانل اما برخی مواقع اتانل که بمنظور کمک به تبدیل سریع به میزان کمی اضافی افزوده می شود).

کاتالیست عموماً هیدروکسید سدیم یا پتانسیم است که بیشتر با متانل مخلوط میشود. R، R′، R″ زنجیره اسیدهای چرب مربوط به روغن یا چربی است که عمدتاً اسیدهای پالمتیک، استئاریک،اولئیک و لینولئیک هستند.

واکنش تولید بیودیزل :

(3) بیودیزل (100 پوند)+گلیسیرین (10 پوند) (3) الکل (10 پوند) + روغن یا چربی (100 پوند)

تولید بیودیزل :

تولید کاتالیست بازی بیودیزل عموماً با استفاده از مراحل زیر انجام میشود.

مخلوط کردن الکل و کاتالیست:

کاتالیست اساساً هیدروکسیدسدیم (سود سوزآور) یا هیدروکسید پتانسیم(پتاس) است که در الکل با استفاده از یک مخلوطکن (میکسر) استاندارد حل میشود.

واکنش: مخلوط الکل/کاتالیست سپس به یک ظرف بسته واکنش تخلیه شده در روغن یا چربی به آن اضافه میشود. سیستم در اینجا کاملاً نسبت به اتمسفر بسته است تا از اتلاف الکل جلوگیری شود.

مخلوط واکنش دقیقاً در بالای نقطه جوش الکل (در حدود 170ºF) حفظ میشود تا سرعت واکنش افزایش یافته واکنش انجام شود.

زمان پیشنهادی برای واکنش از یک تا هشت ساعت متغییر بوده و در برخی سیستمهای پیشنهادی واکنش در دمای اتاق انجام میشود.

الکل اضافی بطور معمول برای اطمینان از تبدیل کامل چربی یا روغن به استرهای آن مورد استفاده قرار میگیرد.

باید نسبت به مقدار آب و اسیدهای چرب آزادی که در روغن یا چربی وجود دارد دقت لازم انجام شود.

در صورتیکه سطح آب یا اسیدهای چرب آزاد خیلی بالاتر باشد این امر میتواند سبب بروز مشکلاتی در خصوص تشکیل صابون و جداشدن محصول جانبی پایین دستی گلیسیرین شود.

جداسازی: همین که واکنش کامل شد دو محصول مهم خواهیم داشت که عبارتند از گلیسیرین و بیودیزل که هر یک دارای مقادیر اساسی از الکل اضافی بوده که در واکنش مورد استفاده قرار گرفته است.

حذف الکل :

به محض اینکه فازهای گلیسیرین و بیودیزل جدا شدند الکل اضافی در هر فاز با یک فرآیند تبخیر فلش یا توسط تقطیر حذف میشود.

خنثی سازی گلیسیرین:

گلیسیرین: محصول جانبی است و حاوی کاتالیست مصرف نشده و صابون بوده که با یک اسید، خنثی شده و برای ذخیره بعنوان گلیسیرین خام فرستاده میشود. در برخی موارد در طول این فاز نمک هم تشکیل میشود که برای استفاده بعنوان کود بازیافت میشود.

در بیشتر موارد نمک در گلیسیرین باقی گذارده میشود.

آب و الکل برای تولید گلیسیرین خام80 تا 88 درصد حذف میشود تا برای فروش بعنوان گلیسیرین خام مورد استفاده قرار گیرد.در عملیاتهای پیشرفتهتر، گلیسیرین 99 درصد با خلوص بالاتر تقطیر شده و به بازارهای دارویی و بهداشتی و آرایشی فروخته میشود.

شستشوی متیل استر:

پس از جدا شدن از گلیسیرین، متیل استر برخی مواقع با شستشوی آرام با آب گرم برای حذف کاتالیست باقیمانده یا صابون تصفیه شده، خشک شده و برای دخیرهسازی فرستاده میشود. در برخی فرآیندها، این مرحله غیر ضرروریست.

فرآیند تولید بطور معمول پایان یافته و یک مایع زرد کهربایی شفاف با ویسکوزیته، مشابه با گازوئیل نتیجه میشود.

در بعضی سیستمها بیودیزل در یک مرحله اضافیتر به منظور حذف مقادیر کمی از مواد رنگی برای تولید یک بیودیزل بیرنگ تقطیر میشود.

کیفیت و ثبت محصول:

پیش از استفاده از بیودیزل بعنوان یک سوخت تجاری باید بیودیزل بدست آمده با استفاده از تجهیزات پیشرفته آنالیتیکال، آنالیز شود تا از پرداختن به ویژگیهای استاندارد ASTM اطمینان حاصل شود.

در مجموع بیودیزل تولید شده باید تحت 40 CFR بخش 79 حفاظت محیط زیست ایالات متحده ثبت شود.

مهمترین جنبههای تولید بیودیزل که برای بهرهبرداری در موتورهای دیزل سبب ایجاد مشکلاتی شده و باید ازپرداختن صحیح آنها اطمینان حاصل شود عبارتند از:

واکنش کامل، حذف گلیسیرین، حذف کاتالیست، حذف الکل و وجود نداشتن اسیدهای چرب آزاد .

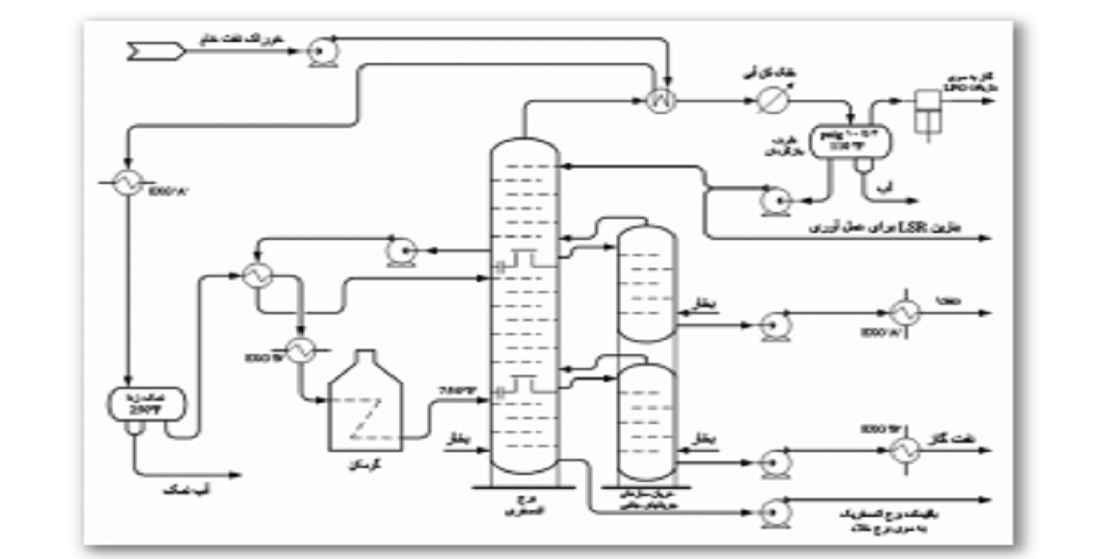

بطور کلی واکنشهای تولید بیودیزل را میتوان به مراحل کلی زیر خلاصه کرد:

1. جداسازی آب از روغن.

2.گرم کردن روغن.

3.مخلوط کردن متوکساید (ترکیب متانول با KOH/NAOH)

4. واکنش متیل استر.

5. جداسازی گلیسرول و بیودیزل (متیل استر).

6.شستشوی متیل استر.

7. بازیافت متانول.

(محصولات جانبی: گلیسیرین + کود جامد)

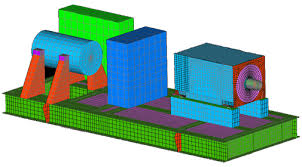

در دو دهه گذشته، آناليز مودال به دانشي فراگير با هدف تعيين، بهبود و بهينه سازي مشخصات ديناميکي سازه هاي مهندسي تبديل شده است. آناليز مودال نه تنها در مهندسي مکانيک و هوانوردي، بلکه در سازه هاي ساختماني، مسائل بيومکانيک، سازه هاي فضايي، تجهيزات اکوستيک، حمل و نقل و نيروگاه هاي هسته اي نيز کاربردهاي ژرفي پيدا کرده است. براي درک اهميت آناليز مودال در عرصه مهندسي مدرن، بهتر است به پيش زمينه هاي لازم براي فهم اين تکنولوژي منحصر به فرد، اشاره گردد.

در دو دهه گذشته، آناليز مودال به دانشي فراگير با هدف تعيين، بهبود و بهينه سازي مشخصات ديناميکي سازه هاي مهندسي تبديل شده است. آناليز مودال نه تنها در مهندسي مکانيک و هوانوردي، بلکه در سازه هاي ساختماني، مسائل بيومکانيک، سازه هاي فضايي، تجهيزات اکوستيک، حمل و نقل و نيروگاه هاي هسته اي نيز کاربردهاي ژرفي پيدا کرده است. براي درک اهميت آناليز مودال در عرصه مهندسي مدرن، بهتر است به پيش زمينه هاي لازم براي فهم اين تکنولوژي منحصر به فرد، اشاره گردد.