پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

کاربرد های نفت خام در زندگی روزانه

پردیس فناوری کیش-طرح مشاوره متخصصین صنعت و مدیریت-(گروه مهندسی شیمی)

کاربرد اصلی نفت خام در روزگار نو چندان تعجب بر انگیز نیست. بیش از 50 درصد آن تبدیل به بنزین می شود. در حقیقت حدود 70 درصد نفت خام برای جابجایی و حمل و نقل تبدیل و مصرف می شود.

اما جالب است بدانید نفت خام موارد استفاده بیشتری نیز دارد، مانند پزشکی و داروسازی، صنایع غذایی و لوازم آرایشی، تجهیزات ورزشی و حتی آلات موسیقی !

1. لوازم آرایشی و بهداشتی

شاید نمی دانستید که محصولات نفتی تا 80٪ از مواد تشکیل دهنده لوازم آرایشی و بهداشتی را تشکیل می دهند.

نفت به عنوان ماده اولیه برای تولید وازلین، عطر و ادکلن، رنگ مو، انواع صابون، شامپو و نرم کننده مو و رژلب استفاده می شود.

2. لاستیک مصنوعی

نفت ماده اولیه برای تولید لاستیک مصنوعی می باشد. لاستیک مصنوعی برای تولید کامپیوتر، تلفن همراه، دوربین، کالا های ورزشی، کفش، تایر ماشین، اسباب بازی های کودکان و همچنین به عنوان عایق سیم و کابل استفاده می شود.

3. روغن ها

نفت به عنوان ماده اولیه برای تولید انواع روان کننده های ماشین آلات که در زندگی روزمره با آن ها سر و کار داریم استفاده می شود. از جمله شایع ترین روان کننده ها می توان به روغن موتور، گریس و موم پارافین اشاره کرد.

4. دارو ها

بسیاری از دارو ها از بنزن مشتق می شوند و بنزن به نوبه خود از نفت تولید می شود.

شاید جالب باشد که بدانید تقریبا تمام دارو های ضد درد از جمله آسپرین، کورتیزون و دارو های بیهوشی از مشتقات نفت هستند. اکثر مکمل های ویتامین شامل ویتامین A، ویتامین B6 و ویتامین B9 هم از مشتقات نفتی هستند.

4. محصولات پاک کننده

جالب است بدانید که نفت ماده ی اولیه ی تولید بسیاری از مواد شوینده و پاک کننده می باشد، قبل از جنگ جهانی دوم مواد شوینده از روغن های طبیعی و چربی های گیاهان و حیوانات ساخته می شد. اگر به لیست مواد تشکیل دهنده یک محصول پاک کننده دقت کنید می بینید که گلیسیرین که یکی از محصولات پتروشیمی است در تولید آن ها استفاده شده است

5. آسفالت

نفت به عنوان ماده ی اولیه برای تولید آسفالت استفاده می شود.

آسفالت از ترکیب قیر و سنگ های تولید شده در تقطیر زغال سنگ تشکیل می شود و برای جاده سازی اهمیت بالایی دارد، قیر یک ماده ی نیمه جامد است که از نفت به دست می آید.

6. پارچه های مصنوعی

نفت ماده ی اولیه ی تولید الیاف مصنوعی است که برای تولید لباس از آن ها استفاده می شود.

الیاف مصنوعی از جمله نایلون، اسپندکس، اکریلیک و پلی استر امروزه به عنوان ماده ی اولیه برای تولید لباس استفاده می شوند، همچنین چوب لباسی ها هم از جنس رزین نفتی تولید می شوند.

7. مواد غذایی

فرآورده های نفتی در بسیاری از کودهای شیمیایی و آفت کش ها استفاده می شود، نفت برای تولید آمونیاک که پایه ی تولید کود شیمیایی است استفاده می شود، همچنین محصولات پتروشیمی در مواد نگهدارنده غذا، طعم دهنده ها و رنگ های غذا کاربرد دارند.

نکته جالب که شاید نمی دانستید این است که پلیمرهای تولید شده از نفت در تولید آدامس استفاده می شوند. تا به حال چند بار آدامس را قورت داده اید؟

8. پلاستیک

تقریبا تمام پلاستیک ها از محصولات پتروشیمی ساخته می شوند و لازم نیست که بگوییم پلاستیک در همه جا یافت می شود.

مبلمان، بیشتر وسایل آشپزخانه و همچنین بطری های آب و نوشابه از محصولات پلاستیکی هستند.

9. سوخت

نفت ماده اولیه برای تولید منابع سوختی از جمله بنزین، سوخت دیزل و سوخت جت می باشد.

10. تجهیزات ورزشی بدون وجود نفت، بی شک ورزش مدرن، وضعیت فعلی خود را نداشت. تولید توپ های گلف مدرن، تورهای فوتبال، چمن مصنوعی، بسکتبال، راکت های تنیس، توپ های راگبی و… مدیون نفت و مشتقات آن هستند

تولید اتانول به روش تخمیردر کمتراز 14روز

معرفی راکتورهای شیمیایی

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت ومدیریت_دپارتمان مهندسی شیمی

معرفی راکتورهای شیمیایی

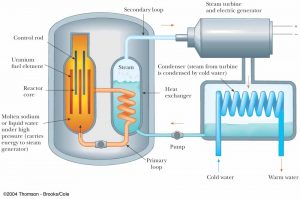

راکتور شیمیایی یا واکنشگاه شیمیایی وسیلهای است که در آن واکنشهای شیمیایی انجام میشود و طی آن مواد اولیهٔ خام به محصولات تبدیل میشوند.

طراحی و بهرهبرداری از رآکتورهای شیمیایی از جمله مهمترین وظایف متخصصین صنایع شیمیایی از جمله مهندسین شیمی است. طراحی رآکتور شیمیایی نیازمند شناخت درست از واکنش شیمیایی انجام گرفته در رآکتور است و برای این منظور تسلط بر علومی چون ترمودینامیک شیمیایی، سینتیک شیمیایی و ریاضیات ضروری است.

راکتور شیمیایی یکی از بخش های اصلی و اساسی هر واحد صنعتی شیمیایی است که در این دستگاه واکنش یا واکنش های شیمیایی مختلفی مانند ترکیب شدن، تجزیه شدن و یا تبدیل جهت تولید محصول مورد نظر انجام می گیرد.

راکتور های شیمیایی که انواع مختلفی از نظر نوع و کارایی دارند ممکن است در جایگاه های مختلفی از یک واحد صنعتی شیمیایی مورد استفاده قرار گیرد. غالبا در هر واحد صنعتی شیمیایی ابتدا مواد ورودی به واحد را به عنوان مواد خام طی یکسری از مراحل فیزیکی خاص مانند فیلتراسیون و یا اختلاط که در آن واحد طراحی گشته است آماده واکنش های شیمیایی جهت تولید محصول مورد نظر می نماید. سپس جهت تغییرات شیمیایی بر روی مواد خام راکتور های شیمیایی وظیفه اصلی این قسمت را به دوش می کشند.

در داخل راکتورهای شیمیایی واحد، یک یا چندین واکنش خواسته و یا ناخواسته بر روی مواد خام صورت می گیرد تا محصول اصلی بوجود آید. هر چند در شرایط واقعی محصول یا محصولات جانبی به عنوان خروجی های هر راکتور شیمیایی جزء جدایی ناپذیر این تجهیز فرایندی است که در این گونه موارد عملیات تخلیص و جداسازی های فیزیکی و شیمیایی به کمک تجهیزاتی مانند برج های جداسازی در مراحل بعدی راکتور در واحد شیمیایی انجام می گیرد تا محصول قابل عرضه در بازار، حاصل گردد.

راکتورهای شیمیایی میتوانند در ابعاد بزرگ و برای مصارف صنعتی یا در ابعاد کوچک جهت کاربردهای آزمایشگاهی و تحقیقاتی ساخته و تولید شوند. همچنین جنبههای اقتصادی نیز بر طراحی بهینهٔ رآکتور تأثیرگذار است. از جمله صرف هزینهٔ کمتر برای طراحی رآکتور کاراتر و کوچکتر، صرف انرژی کمتر برای تولید محصول بیشتر، رساندن مواد اولیه به بیشترین درصد تبدیل و بالا بردن راندمان فرایند و … .

در طراحی رآکتورها پارامترهای زیادی از جمله:زمان اقامت، حجم(V)، دما(T)، فشار(P)، غلظت گونههای شیمیایی (C۱,C۲,C۳,… ,Cn)، ضریب انتقال حرارت (U, h)، سرعت واکنش (r) و … ، دخالت دارند. رآکتورهای شیمیایی بر اساس نوع واکنش و موارد کاربرد در اشکال مختلف و با جزئیات خاص طراحی میشوند که پیچیدگی آنها را زیاد میکند. اما میتوان رآکتورها را در چند دستهٔ بزرگ و کلی از جمله رآکتورهای پیوسته و ناپیوسته، رآکتورها سیال بستر یا ثابت بستر، رآکتورهای لولهای و مخزنی یا رآکتورهای همگن و ناهمگن، طبقهبندی کرد. رفتار رآکتورها معمولاً با معادلاتی موسوم به معادلهٔ رآکتور مطرح میشود که برای گونههای مختلف رآکتور متفاوت بوده و رابطهٔ ریاضیاتی بین پارامترهای مؤثر در رآکتور را بیان میکند.

1. معرفی انواع واکنش

شیمیایی

پلیمری

2. عوامل موثر بر واکنش

غلظت و فشار

دما

کاتالیست

اختلاط

selectivity

3. تقسیم بندی راکتورها

بر اساس نوع جریان

بر اساس عملکرد

بر اساس ساختمان

انواع خاص

4. اجزای راکتور

بدنه

همزن

پره

Buffle & Draft tube

Distributer Collecter

سیستم گرمایش و سرمایش

5. در سرویس آوردن راکتورها

6. از سرویس خارج کردن راکتورها

اوره چیست؟

پردیس فناوری کیش-طرح مشاوره متخصصین صنعت و مدیریت- گروه صنعت

اوره (به انگلیسی: Urea) یا کاربامید (به انگلیسی: carbamide) یک ترکیب آلی با فرمول شیمیایی CO(NH₂)₂ است.

اوره، در متابولیسم ترکیبات حاوی نیتروژن در بدن حیوانات نقش مهمی ایفا میکند و در عین حال، ماده اصلی حاوی نیتروژن، در ادرار پستانداران بهشمار میآید. این ترکیب: سخت، بیرنگ، بیبو (گر چه آمونیاکی که در حضور آب از آن حاصل میشود و شامل بخار آب موجود در هوا نیز است، دارای بوی تندی است) است، نه اسیدی است و نه قلیایی، بسیار محلول در آب و نسبتاً غیر سمی است، از اوره به صورت گستردهای در کودهای شیمیایی به عنوان یک منبع غنی و مناسب نیتروژن استفاده میشود. اوره همچنین یکی از مواد اولیهٔ مهم در صنایع شیمیایی است. سنتز و به وجود آوردن این ترکیب آلی از یک پیش ساز غیرآلی یا معدنی، توسط فریدریش وهلر در سال ۱۸۲۸، نقطهٔ عطف بسیار مهمی در توسعه و پیشرفت دانش شیمی محسوب میشود.

کلمات اوره و کاربامید، همچنین برای نامیدن یک طبقه خاص از مواد و ترکیبات شیمیایی که در همان گروه عملکردی RR’-CO-RR مشترک هستند نیز به کار میرود. بدین معنا که یک گروه کربونیل به دو آمین آلی باقیمانده متصل شدهاست. به عنوان مثال در این مورد میتوان به: کاربامید پراکساید، آلانتوئین و هیدانتوئین اشاره نمود. اورهها وابستگی نزدیکی با بیورتها دارند و ساختمان شیمیایی آنها، مربوط و مرتبط با ساختارآمیدها amides، کارباماتها، دی ایمیدها، کاربودیمیدها و تیوکاربامیدها است.

تاریخچه

اوره برای نخستین بار، به سال ۱۷۷۳ میلادی توسط شیمیدان فرانسوی به نام هیلاری رول درون ادرار کشف گردید. در سال ۱۸۲۸ میلادی، شیمیدان آلمانی فریدریش وهلر، طی تلاشی ناموفق برای تهیه کردن سیانات آمونیم، و هنگامی که به ایزوسیانات نقره، کلرید آمونیوم اضافه کرد، اوره به دست آورد:

AgNCO + NH4Cl → (NH2)۲CO + AgCl

این اولین باری بود که یک ترکیب آلی به صورت مصنوعی از مواد پیش ساز غیرآلی (معدنی) سنتز میگردید، بدون این که ارگانیسمها یا موجودات زنده، هیچگونه دخالتی در این روند داشته باشند. نتایج حاصل از این تجربه یا آزمایش، بهطور ضمنی اعتقاد به اصالت حیات و نظریهٔ ازلی بودن موجودات زنده را، بیاعتبار ساخت: بر مبنای این نظریه، مواد شیمیایی که بدن موجودات زنده را تشکیل میدهند، اساساً متفاوت از همین مواد در اشیاء و پدیدههای بی جان هستند. درک همین موضوع، نقش بسیار مهمی در توسعهٔ شیمی آلی ایفا نمود. در واقع همین کشف مهم وهلر، موجب شد که او نامهٔ پیروزمندانهای به یوناس یاکوب برزیلیوس بنویسد و طی آن اشاره کند که:

«من باید به شما بگویم که: من قادر هستم بدون استفاده از کلیهها، چه در انسان و چه در سگ، اوره تولید بکنم!، سیانات آمونیوم، در واقع همان اورهاست…»

بسیاری معتقدند که وهلر را باید به خاطر همین اکتشاف، پدر شیمی آلی در نظر گرفت.

فیزیولوژی

اوره در بدن بسیاری از موجودات زنده، به عنوان قسمتی از سیکل یا چرخه اوره، از اکسیداسیون اسیدهای آمینه یا آمونیاک تولید میشود. در چرخهٔ مذکور، گروههای آمینه اهدا شده توسط آمونیاک و ال – آسپارتات، به اوره تبدیل میگردند، در حالی که ال – اورنیتین، سیترولین، ال آرژینینوسوکسینات و ال آرژنین به عنوان واسطه عمل میکنند. تولید اوره در کبد اتفاق میافتد و توسط ان استیل گلوتامات تنظیم میشود. اوره به شکل محلول در خون یافت میشود (در محدوده مرجع بین ۲٫۵ تا ۷٫۵ میلی مول در لیتر) و توسط کلیهها به عنوان جزئی از ادرار دفع میگردد. علاوه بر این، مقدار کمی از اوره هم در عرق ترشح میشود، که دفع آن همراه با کلرید سدیم و آب است.

اسیدهای آمینهای که از غذا دریافت میشوند، در صورتی که برای سنتز پروتئینها و دیگر مواد بیولوژیکی، مورد استفاده قرار نگیرند، توسط بدن اکسیده میشوند و اوره و دیاکسید کربن حاصل میکنند، که به عنوان منبعی جایگزین برای انرژی است. مسیر اکسیداسیون، با حذف گروه آمینه توسط ترانس آمینازها آغاز میشود و سپس گروه آمینه چرخهٔ اوره را تغذیه میکند.

آمونیاک (NH۳) یکی دیگر از محصولات فرعی مشترک متابولیسم ترکیبات نیتروژنی است. مولکولهای آمونیاک نسبت به اوره کوچکتر هستند، همچنین در مقایسه با اوره، میزان تحرّک و فرّاریت بیشتری هم دارند. اگر به این ترکیب اجازهٔ تجمع داده شود، آمونیاک pH (پ هاش) داخل سلولی را تا سطوح سمی بالا خواهد برد؛ بنابراین بسیاری از موجودات زنده آمونیاک را به اوره تبدیل میکنند، حتی اگر چنین سنتزی به هزینه کردن انرژی خالص نیاز داشته باشد. خنثی بودن اوره در مرحله عمل، و اینکه این ترکیب بسیار محلول در آب است، آن را تبدیل به وسیله نقلیهٔ امنی برای حمل و نقل و دفع نیتروژن اضافی بدن نمودهاست.

در آب، گروههای آمین ضمن جایگزینی آهسته توسط مولکولهای آب، آمونیاک و آنیون کربنات تولید میکنند. به همین دلیل، ادرار مانده و کهنه، بوی قویتر و تندتری نسبت به ادرار تازه دارد.

کاغذی که تخم مرغ را یک ماه سالم نگه میدارد

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

محققان هندی نشان دادند که اگر تخممرغ را میان نوعی کاغذ آغشته به نانوذرات نقره قرار داد، فاسد نمیشود. آنها برای این کار کاغذی ساختند که درون آن نانوذرات نقره قرار دارد. در نهایت ثابت کردند که اگر تخممرغ درون این کاغذ پیچیده شود، میتوان تا یک ماه بدون فاسد شدن آن را نگهداری کرد.

این گروه تحقیقاتی معتقداند که با توسعه این روش میتوان ابزاری ساخت که به دامداران و مزرعهداران کمک میکند تا محصولات خود را مدت طولانیتری ذخیره کرده و دیگر نگران زوال و فساد محصولات خود نباشند.

صحبت های محققان:

گوپال دیناکارراج از دانشگاه علوم دامپزشکی تامیل نادو (TANUVAS) میگوید: «این یک کاغذ آغشته به نانوذرات نقره، کیتوزان و ژلاتین است که شما میتوانید به راحتی با یک اسپری ساده آن را تولید کنید. در صورتی که تخممرغ در میان این کاغذ آغشته با این ترکیبات قرار داده شود، از گزند آلودگی باکتریها مصون میماند. دلیل دور ماندن باکتریها از این تخم مرغ آن است که یونهای نقره خواص آنتیباکتریال دارند.»

در صورتی که از این کاغذ استفاده شود، میتوان زمان ماندگاری تخممرغ را از 10 تا 14 روز به 25 تا 30 روز رساند.

گوپال میگوید: «فعالیتهای قوی آنتیباکتریال نانوذرات نقره میتواند محیط امن برای مواد غذایی ایجاد کند به طوری که باکتریهایی نظیر Escherichia coli, Staphylococcus aureus, Streptococcus و Salmonella به سرعت از بین میروند.

از مزیتهای این روش آن است که به سرعت میتوان آن را با یک اسپری ساده ایجاد کرد. البته مشکل این روش آن است که روی سطح پلاستیک قابل انجام نیست. این گروه معتقد است که هزینه تولید یک ورق کاغذ برای حفظ 6 عدد تخممرغ بین 4 تا 5 روپیه است و اگر شما بخواهید این کاغذ را بازیافت کنید این هزینه کاهش خواهد یافت. با توجه به این که عمر این کاغذ تقریبا 9 ماه است، میتوان در دراز مدت از آن استفاده کرد.»

تولید کربن فعال از پوست پسته

انتخاب صحيح جذب كننده ها و روش تصفيه

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

خواص جذب کننده ها:

– فشار بخار اشباع پايين در دماي عملياتي، تا وجود آن در گاز تصفيه شده در حداقل ممكن باشد؛

– همزمان جذب كننده بايد خاصيت جذب بالا در اينتروال وسيعي از غلظت تركيبات اسيدي از گاز را داشته باشد؛

– ويسكوزيته پايين، تا تامين كننده برخورد بين فازي با گاز باشد؛

– خاصيت حلاليت پاييني نسبت به هيدروكربن ها داشته باشد؛

– عدم خاصيت خوردگي؛

– ثبات بالا نسبت به اكسيد شدن؛

– ثبات بالا نسبت به واكنش هاي جانبي؛

– قيمت ارزان؛

– از آنجايي كه به هر حال مقداري از اين مواد، خواسته و يا ناخواسته به آب هاي سطحي و زيرزميني راه مي يابند، پس بايد داراي سميت كم، قابليت تجزيه كامل و سازگار با محيط زيست باشند.

جذب کننده ایده آل:

با افزايش غلظت آمين در محلول، فشار بخار اشباع در آنها افزايش مي يابد.

حلاليت هيدروكربن ها در آمين ها افزايش يافته و از حلاليت ، (–CHm) با افزايش عدد گروه هاي متيلني

آمين ها در آب كم مي شود.

فشار بخار اشباع آمين ها را در محلول كم مي كنند و افزايش عدد آنها در مولكول ،(–OH) اكسي گروه ها باعث افزايش حلاليت آنها در آب شده از حل شدن هيدروكربن ها جلوگيري مي كند.

روش هاي تصفيه گاز و خصوصيات جذب كننده ها

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

گاز طبيعي را از وجود سولفيد هيدروژن هر چند كه مقدار آن كم باشد تصفيه مي كنند، چون مقدار مجاز آن در

لوله ها انتقال حداكثر 20 ميلي گرم در متر مكعب مي باشد.

در اغلب موارد تصفيه گاز را نه تنها براي جداسازي مواد زائد تا حد استاندارد، بلكه به منظور جداسازي مواد

ارزشمند صنعتي از آن انجام مي دهند. به عنوان مثال 30 % توليدات جهاني گوگرد از گازهاي طبيعي غني از سولفيدهيدروژن بدست مي آيد. بعضي از آنها مثل ميدان گازي هارمتن، پانتر- ريور، و باربري در كانادا و مي سي سي پي در آمريكا، ژائو لان گيوانگ در كره شمالي تا 70 % حجمي داراي سولفيد هيدروژن مي باشند.

روشهاي ابسورپسيوني

با توجه به خصوصيات ابسوربنت هاي مورد استفاده، به روش هاي: جذب شيميايي، جذب فيزيكي، جذب

تركيبي و اكسيداسيوني (اكسايشي) تقسيم مي شوند.

با تركيبات CO و 2 H2S روش هاي جذب شيميايي (كميسورپشن) 9 بر اساس تاثيرات (واكنش هاي) شيميايي

فعالي (ابسوربنت ها) چون آمين ها (منو، دي، تري و متيل دي اتانول آمين ها، دي ايزوپروپانول آمين) و بازها استوار است.

روش هاي جذب فيزيكي بر پايه حل فيزيكي مواد زائد در ابسوربنت هايي چون گليكول ها (دي و تري اتيلن

متيل پريليدون، تري بوتيل فسفات، سولفولان، متانول و غيره بنا نهاده شده است. – N ،( گليكول

روش هاي جذب تركيبي در استفاده هم زمان هر 2 فرآيند فوق (جذب شيميايي و فيزيكي) خلاصه مي شوند.

يكي از فرآيندهاي جذب تركيبي، فرآيند سولفينول است كه واحدهاي زيادي از آن احداث شده است. در واحدهاي

مدرن ، هم زمان از سولفولان و متيل دي اتانول آمين به عنوان ابسوربنت استفاده مي شود.

به گوگرد عنصري توسط جذب كننده ها H2S روش هاي جذب اكسيداسيوني براساس تبديل بازگشت ناپذير

استوار است. جذب كننده ها در اين روش حاوي كاتاليست هايي اكسيد كننده مي باشند و معمولا به شكل محلول

قليايي – آبي مثل تركيب محلول نمك 2 سديمي اتيلن دي آمين تترااستيك اسيد با كلريدآهن در آب و يا محلول گرم

نمك هاي نشادري فلزات قليايي هستند.

روش هاي ادسورپسيوني

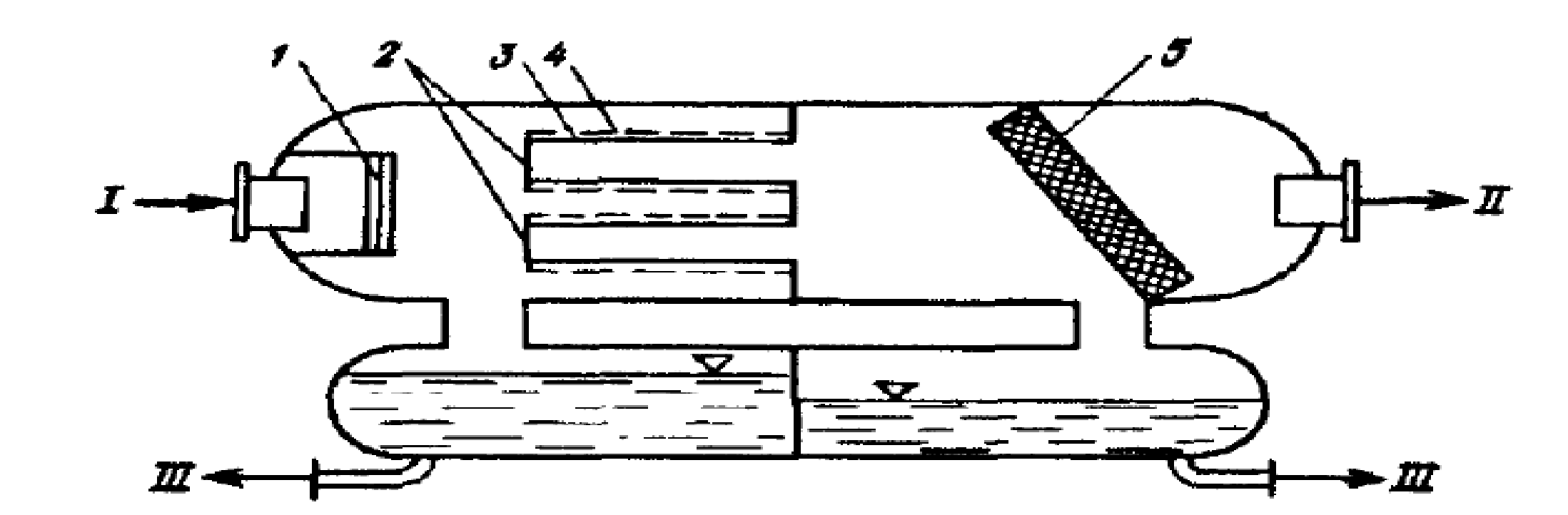

انتخاب نوع جداساز

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

عوامل مختلفي در انتخاب نوع جداسازها موثرند كه جداساز بايد با توجه به اين عوامل انتخاب شود. به عنوان

مثال، جداسازهاي عمودي نسبت به نوسانات ارتفاع آب حساس نيستند، بنابراين براي تعيين ارتفاع آب در آنها، مي توان از ساختارهاي ساده و ارزان استفاده كرد. نسبت به فضاي اشغالي مي توانند راندمان بيشتري داشته باشند، ساختار داخلي ساده تري دارند و براي آن دسته از گازهايي كه داراي ذرات جامد هستند مناسب ترند.

ارتفاع جداسازها:

جداسازهای کروی:

در جداسازهاي كروي، سرمايه گذاري اوليه نسبت به واحد بازدهي گاز كمترين مقدار در بين جداسازهاست كه

اين مزيت اساسي اين نوع جداساها محسوب مي شود. از اين جداسازها زماني كه چاه دبي كم و ثابت دارد استفاده ميكنند چون مونتاژ و جايجايي آنها راحت است، تميز كردن آنها نيز آسان و فضاي زيادي را اشغال نمي كنند. بخصوص در جداسازي 2 مرحله اي، مي توان يكي را بر روي ديگري مونتاژ كرد.

فاكتورهاي موثر بر كار جداسازها:

الف) فشار

با افزايش فشار، تراكم مواد زيادتر شده، بنابراين كندانسيشن بيشتر مي شود. بيشترين تراكم در بين هيدروكربن

ها در متان مشاهده شده و با افزايش جرم مولكولي هيدروكربن ها اين مقدار كاهش مي يابد. اين موضوع را مي توان در تشكيل “بخارهاي تنزلي” توضيح داد. در اين صورت افزايش فشار باعث افزايش دما شده تا حدي كه ماده در اين فشار به نقطه جوش خود مي رسد و تبخير مي شود. بنابراين افزايش فشار تا زماني كه باعث افزايش غير معمول نشود باعث جداسازي بيشتر مي شود.

ب) دما

تحقيقات نشان داده است كه هر چه دما كمتر شود، تبديل برش C5,C6 به مایع کمتر میشود.همچنین بیشترین حجم مایع در دماي 10 درجه سانتي گراد اتفاق مي افتد. همچنين نتيجه اين تحقيقات نشان داده شده است كه بيشترين حجم جداسازي ميعانات تثبيت شده تا دماي 10 – درجه سانتي گراد اتفاق مي افتد.بنابراين اگر هدف اوليه از

جداسازي، بدست آوردن ميعانات تثبيت شده باشد، اينتروال ايده آل براي اين مورد، دماي 1- الي 10 – مي باشد.

ج) تركيب گاز

يكي از عوامل موثر در جداسازي، محتواي گاز مي باشد. در اين زمينه ميعانات هيدروكربني نقش زيادي را ايفاء

مي كنند. هرچه ويسكوزيته اين ميعانات بالاتر باشد، خروج ذرات گازي كه در اين ميعانات به دام افتاده اند كندتر

صورت مي گيرد. بنابراين كار جداساز به كندي پيش مي رود. در اين صورت بايد سرعت ورودي كمتر شود تا

جداسازي در فرصت بيشتري انجام شود.

د) چند مرحله بودن جداسازي

محاسبه يا طراحي جداسازها

با توجه به ساختارهاي دروني مختلفي كه در جداسازها وجود دارد، روش هاي متعددي در مورد طراحي

جداسازها وجود دارد. حتي براي محاسبه و يا طراحي يك نوع جداساز (افقي، عمودي، يا كروي و غيره) روش هاي مختلفي را پيشنهاد مي كنند كه پرداختن به همه آنها در اين فرصت كوتاه امكان پذير نيست. بنابراين در ذيل روشي پيشنهاد مي شود كه اصول كلي طراحي همه جداسازها را در بر مي گيرد و در پايان با توجه به ساخت جداسازهاي مختلف در كارخانه هاي متعددي كه موجود مي باشد، اين روش به انتخاب يكي از اين جداسازها منجر مي شود و در آنجا با توجه به مسائل مختلفي همچون، سرمايه گذاري اوليه، فضاي اختصاصي و غيره مي توان، نوع افقي، عمودي و يا كروي شكل آن را از كاتالوگ هاي موجود انتخاب نمود.