پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

صنایع پتروشیمی چیست؟

صنایع پتروشیمی چیست؟ واژهی پتروشیمی از دو کلمه “پترول ” و “شیمی ” ترکیب شده و معنی لغوی آن مواد شیمیایی حاصله از نفت است . این واژه برای اولین بار در 1942 ، توسط عده ای از سازندگان مواد شیمیایی ، برای تبلیغات به کار برده شد . به طور کلی مواد پتروشیمی ، آن گروه از محصولات شیمیایی هستند که از طریق تغییر شکل یافتن یا فعل و انفعالات قسمتی از هیدروکربور های نفت یا گاز طبیعی با سایر مواد تهیه می شوند . محصولات پتروشیمی دارای موارد استعمال عمومی و صنعتی متعدد از قبیل پارچه ( نایلون ، دارکرون ، پشم و پنبه مصنوعی ) لوازم الکتریکی ، کودهای شیمیایی ، حلال ها ، مواد پاک کننده و غیره است. محصولات پتروشیمی صنایع پتروشیمی را می توان به سه دسته مشخص تقسیم کرد:

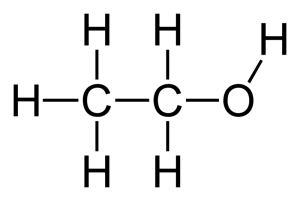

1- محصولات اصلی مانند اتیلن ، پروپیلن ، گوگرد ، بنزین ، آمونیاک و غیره . این محصولات پایه و اساس محصولات متعدد دیگر پتروشیمی را تشکیل می دهد.

2- محصولات میانی که از محصولات اصلی تولید شده و مواد اولیه کارخانه های تولید کننده محصولات نهایی را تشکیل می دهند . مانند پلی کلروروینیل (پی وی سی )، ملامین و…

3- محصولات نهایی که برای ساختن لوازم و ابزار مورد مصرف صنایع و عموم مردم به کار می روند، مانند الیاف مصنوعی، اشیای پلاستیکی، لاستیک،کود های شیمیایی و غیره . موارد استعمال و اهمیت جهانی محصولات پتروشیمی امروزه زندگی بدون محصولات پتروشیمی بسیار مشکل است .

در این قسمت موارد استعمال برخی محصولات پتروشیمی را به طور خلاصه بیان خواهیم کرد.

کودهای شیمیایی عامل بسیاری موثری در ازدیاد محصولات کشاورزی جهان می باشند و بدون مصرف آنها به یقین می توان گفت که جمعیت جهانی دچار مضیقه ی شدید غذایی می شود در بعضی کشو رها در اثر کشت و زرع عرض سال های زیاد ، مواد غذایی زمین تحلیل رفته و اگر زمین با کودهای مناسب تغذیه نشود . برداشت محصول بسیار کم است . امروزه پایه و اساس کود شیمیایی را ” ازته و آمونئیاک ” تشکیل می دهند. پلاستیک ها در بیشتر احتیاجات عمومی و صنعتی سهم مهمی دارند و رکن اصلی زندگی امروزی را ز تشکیل می دهند هر یک از پلاستیک ها دارای مشخصاتی است که ممکن است با مشخصات پلاستیک دیگر کاملا فرق داشته باشد .

امروزه قسمت اعظم یک قایق را پلی استرهای مسطح تشکیل می دهد. در هر اتومبیل بیش از 14 کیلوگرم و در هواپیما های مافوق صوت ، بیش از 2/5 تن پلیمر های مصنوعی مصرف می شود . پلاستیک ها در تسخیر فضا نیز سهم موثری داشته اند . بدون پلاستیک ، تهیه لباس فضائی تقریبا غیر ممکن بود. پلاستیک ها هم چنین در تهیه لوازم ساختمانی ، کف پوش ، کیسه و بسته بندی ، قطعات الکتریکی و عایق بندی ،بطری، لوازم طبی ، جراحی و غیره به کار می روند.

لاستیک : یکی دیگر از محصولات پتروشیمی ، لاستیک است که به مقدار زیادی در تهیه تایر وسایل نقلیه به کار می رود ولی موارد استعمال زیاد دیگری نیز از قبیل استفاده در تهیه لوله ،پوشش کابل ، تسمه نقاله و غیره دارد .

الیاف های مصنوعی نیز به علت دارا بودن خواص فیزیکی و شیمیایی مختلف ، موارد استعمال گوناگون دارند .برای مثال نایلون سالنها در تهیه جوراب به کار می رفت و بعد در جهت تهیه پوشاک ، پرده ، پارچه های گوناگون و غیره ، مورد استفاده قرار گرفت . الیاف پلی استر که به نام های داکرون و تریلن نامیده می شوند حتی از الیاف طبیعی و مصنوعی دیگر نیز قدرت بیشتری دارند مصرف این نوع الیاف به علت داشتن خواص گوناگون مانند چروک نشدن به سرعت زیاد شده است. الیاف پلی استر به مقدار زیادی در تهیه پارچه ، پرده ، قالی ، تسمه های نقاله ، طناب و غیره مورد استفاده قرار می گیرد . مواد پاک کننده نیز به مقدار زیادی چه در صنعت و چه در مصارف خانگی جایگزین صابون شده است .

این مواد نه تنها جهت شست و شو به کار می روند ، بلکه خاصیت میکروب کشی نیز هستند. علاوه بر آن چه گفته شد ، مواد پتروشیمی موارد استعمال متعدد دیگری نیز دارند. مواد سمی مانند حشره کش ها ، حلال ها، منفجره ، مواد ضد انفجار ، مواد رنگی ، چسب های نواری ، چسب مایع ، بر چسب های کاغذی و صنعتی ، انواع رنگهای ساختمانی . اسیدهای گوناگون برای آب کاری فلزات ، آب کاری پلاستیک ها ، چربی زدایی ، پاک کننده ها و اسیدهای مورد استفاده در آزمایشگاه ها ، گاز کلر برای تصفیه ی آب آشامیدنی ، گاز کربنیک برای نوشابه سازی و آتش نشانی ، گوگرد و دوده های صنعتی برای لاستیک سازی ، انواع تینر ، استن و مواد سوختن و بسیاری فرآورده های دیگر، همه از محصولات صنعت پتروشیمی هستند. فرآورده های نفتی پس از ساخت فرآورده های حاصله از نفت ‚گام پیچیده بعدی نحوه رساندن آنها به خریداران خواهد بود

برای انتخاب راه حمل فراورده ها عوامل متعددی را باید در نظر گرفت که عبارتند از : نرخ هزینه حمل‚ مقدار فرآورده ها و مسافت بین مراکز توزیع و مصرف کنندگان . مصارف عمده فرآورده های نفتی عبارتست از حمل و نقل ‚تامین گرما و روشنایی و ایجاد برق .ولی البته نفت یک ماده چند خاصیتی است: روغن موتور ‚موم‚ وسائل جلاکاری ‚بسیاری از داروها و وسائل آرایش همه مواد خام خود از نفت می گیرند .صنعت پتروشیمی نیز فرآورده های بیشماری به ما می دهد که برای صنایع و زندگی روزمره ما ارزش بسیار دارد. فراورده های نفتی معمولا به صورت عمده از پالایشگاه خارج می شوند گر چه بعضی از آنها قبلا در قوطی یا بشکه بسته بندی شده و آماده تحویل به مصرف کننده هستند .مشتریان عمده ‚مانند کارخانه های برق یا کارخانه های شیمیایی گاهی سفارشات خود را به وسیله لوله ‚کامیون ‚راه آهن یا کشتی مستقیما از پالایشگاه دریافت می دارند

مشتریان کوچکتر عموما احتیاجات خود را از مراکز و انبارهای توزیع که ((پایانه)) یا((انبار)) نامیده می شوند دریافت می دارند. فراورده ها به وسیله (کشتی فراورده )یا دو به کامیونهای نفتکش و با واگنهای نفتکش راه آهن برای خریداران حمل می شوند . وظیفه مهم و پیچیده سازمان توزیع یک شرکت نفتی اینست که یقین حاصل کند محصولات مورد نیاز به مقادیر صحیح در زمان مقرر به مقصد معین تحویل گردد علاوه بر این شرکتها دائما تلاش دارند که با برنامه های پژوهشی خود مرغوبیت فرآورده ها و خدمات و راهنمایی های فنی لازم را تامین کنند. بطور کلی هفت یا هشت گروه اصلی فرآورده نفتی وجود دارد ولی باید افزود که هر گروه شامل چندین نوع فرعی است که کاربرد مختلف دارند فرآورده هایی که از اجزا سبکتر ساخته می شوند بیشتر برای وسایل حمل و نقل و ایجاد گرما و نور بکار می روند.

نفت عمدتا به عنوان ماده خام صنایع پتروشیمی مورد استفاده قرار می گیرد. گاز سبک (LPG)

عموما بصورت سیلندر و بطری عرضه می گردد و غالبا در خانه ها ، هتلها ، رستورانها و موسسات دیگر به عنوان سوخت آشپزی و حرارتی بکار می رود . در چند کشور از جمله الجزایر و هلند به عنوان سوخت اتومبیل مصرف می شود . و در ژاپن بیشتر تاکسی ها از این سوخت استفاده می کنند. ولی البته ماده ای که بیش از همه با اتومبیل ارتباط دارد همانا بنزین است . اتومبیل ران امروزی انتظار دارد اتومبیلش در سرمای صبحگاهی براحتی روشن شود و براه افتد . از این رو بنزین های مدرن حاوی آمیخته ای است از مواد اضافی از قبیل ضد یخ ، ضد کوبش و مواد شستشو دهنده . شرکتهای نفتی همواره با کارخانه های موتور سازی در ارتباط نزدیک هستند تا بتوانند مواد سوختی مناسب موتورهای مدرن را به عمل آورند. در ابتدا بنزین مانند سایر اجناس در فروشگاههای وسایل فنی و یا فروشگاههای مواد غذایی به فروش می رسید . با افزایش تقاضا ، پمپ بنزین های اختصاصی احداث شد که برخی از آنها تعمیرگاه نیز داشتند .

در تعمیرگاههای مدرن تکیه روی سرعت تحویل و سهولت کار است : بعضی شان 24 ساعته باز هستند و مجهز به پمپ های بی مقصدی و سیستمی که مشتری می تواند با استفاده از کارت اعتباری تربیت دهد که بهای جنس خریداری شده مستقیما از حساب بانکی اش برداشت شود . بسیاری از این موسسات ، علاوه بر انواع وسائل اتومبیل اجناس دیگری از قبیل مواد غذایی و گل نیز می فروشند ، و بعضا سرویس خشک شویی و کافه تریا نیز دارند. یک نوع سوخت دیگر به نام ” نفت چراغ ” در هواپیما های غیر نظامی بکار می رود . با توجه به اینکه هواپیماهای مسافر بری سالانه بیش از 1500 میلیارد کیلومتر پرواز می کنند نگفته پیداست که این ماده سوختی چه بازار وسیعی دارد. بسیاری از کشورهای در حال توسعه برای حفظ منابع طبیعی خود غالبا برای حرارت و روشنایی بجای هیزم نفت چراغ مصرف می کنند.

گازوئیل در موتورهای دیزلی کامیونها ، اتوبوسها ، وانت ها ، قطارها و کشتی ها مصرف می شود و همچنین در صنایع و کارخانه های برق نیز کاربردهایی دارد. مازوت برای ایجاد حرارت ؟، نیروی برق و نیز در کشتیهای توربین بخاری مصرف می شود . سنگین ترین رسوبات یعنی فقیر مصارف وسیعی برای آسفالت کاری و به عنوان پوشش عایق رطوبتی سدها ، تونل ها و مخازن آب دارد. همچنین از بعضی رسوبات مواد خام مورد نیاز جهت ساخت مواد روغن کاری بدست می آید . نفت دست نخورده بصورت عمده به کارخانه روغن سازی حمل می شود و در آن جا طبق فرمولهای خاص با مواد شیمیایی ویژه ای آمیخته می گردد . هر نوع ماشینی ، از یخچال کوچک خانگی گرفته تا ماشین آلات غول آسای اتومبیل سازی، احتیاج به روغن کاری دارد. بنابراین بازار مواد روغن کاری وسیع و در عین حال بسیار پیچیده است زیرا برای هر کاربردی یک فرآورده خاص باید تولید گردد . یک گروه از فرآورده ها باید مورد بحث ویژه قرار گیرد : مواد شیمیایی بی شماری که از نفت مشتق می گردد . صنعت پتروشیمی با صنعت نفت بستگی نزدیک دارد . در واقع بسیاری از کارخانه های پتروشیمی سازنده فرآورده هایی هستند که با فرآورده های ساخته شده از منابع کمیاب طبیعی رقابت دارند ، از قبیل لاستیک مصنوعی بجای لاستیک طبیعی ، و پودر شستشو بجای صابون .

همچنین فرآورده های کاملا تازه ای از آنها تهیه می شود که زندگی روزانه ما را دگرگون کرده است: اشیا پلاستیکی برای خانه ، وسائل بسته بندی در سوپر مارکت ، پارچه های “بشور و بپوش ” مواد رنگرزی ، وسائل چسب و انواع رنگ . صنعت شیمی برای تهیه مواد خام خود جهت ساخت هزاران فرآورده ای که موجبات آسایش و سهولت زندگی مدرن را فراهم می کنند، متکی به مواد نفتی است حفاظت محیط زیست توجه صنعت نفت به محیط زیست تازگی ندارد . تجارت نفت مستلزم عملیات بسیار وسیع و متعددی است : سکوهای عظیم الجثه ، کشتی های نفتکش ، پالایشگاه ها ، هزاران کیلومتر خط لوله – که همگی در محیط زیست اثر می گذارند. از سالها پیش شرکتها نفتی مقدار زیادی از وقت و بودجه خود را برای یافتن راههایی جهت کاهش آثار نامطلوب عملیات خود بر روی محیط زیست صرف کرده اند

البته در تحلیل نهایی مساله عبارتست از تعادل بین نیاز به مواد نفتی و علاقه به حفاظت محیط زیست سالم. شرکتهای نفتی و دولتها در این دو زمینه همکاری می کنند و در مقیاس بین المللی تلاش دارند این تعادل را تامین نمایند. در این چند سال اخیر اثرات عملیات نفتی بر روی محیط زیست موضوع بحث های گسترده ای بوده است . این اثرات ممکن است کوتاه مدت باشد ، مانند ریزش تصادفی نفت یا فرآورده های نفتی ، و یا دراز مدت مانند ” مساله گرم خانه ” (گرم شدن محیط کره زمین ) و یا صدمه به قشر اوزون فضا که اثرات آن در جهانی که نسل های آینده از ما به ارث می برند مشهود خواهد شد.