کمپرسور

«کمپرسور گاز» دستگاهی مکانیکی است که از طریق کاهش حجم، فشار گاز را افزایش میدهد. فشردهسازی گاز به طور طبیعی باعث افزایش دمای آن میگردد.

کمپرسورها از این لحاظ که فشار سیال را افزایش داده و باعث حرکت سیال داخل لوله میشوند مشابه پمپها هستند. از آنجا که گازها قابل فشردهسازی به شمار میروند، کمپرسور میتواند حجم گاز را کاهش دهد؛ این در حالی است که مایعات نسبتا غیر قابل تراکم هستند و از یک پمپ انرژی مورد نیاز را دریافت میکنند. پمپ در سیالات تراکمناپذیر منجر به جریان یافتن سیال در خطوط لوله میگردد.

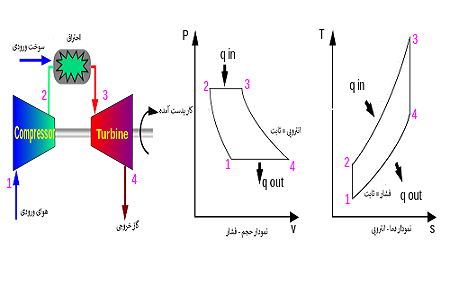

کمپرسورهای گاز برای طیف وسیعی از کاربردها از جمله: انتقال گاز طبیعی از طریق خط لوله، ذخیرهسازی گازهای خالص در حجمهای کوچک، فشرده کردن هوای ورودی در «توربینهای گاز» (Gas Turbines)، کابین هواپیمای تحت فشار، جابجایی حرارت در سیستمهای تبرید، ذخیره هوا در زیردریاییها و تهیه هوای فشرده برای ترمزهایی که با هوا کار میکنند، مورد استفاده قرار میگیرند.

طراحی کمپرسور

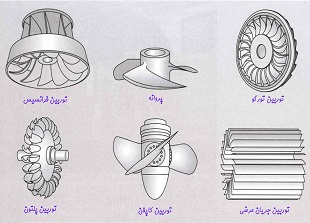

انواع مختلفی از کمپرسورهای گاز وجود دارد. بعضی از انواع مهم این دسته از تجهیزات دوار در ادامه مورد بحث قرار میگیرند.

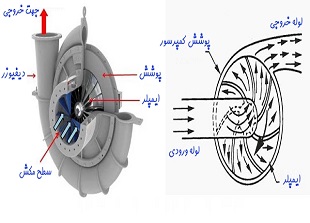

کمپرسورهای گریز از مرکز

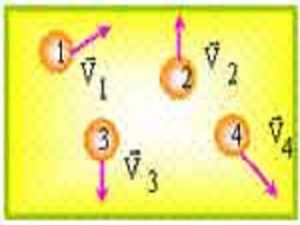

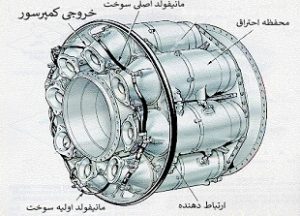

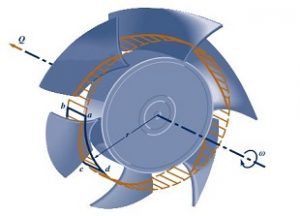

«کمپرسورهای سانتریفیوژ» از یک دیسک چرخشی یا یک پروانه که در یک محفظه قرار دارد استفاده میکنند تا گاز را به لبه پروانه هدایت کند و سرعت گاز را افزایش دهد. «دیفیوزر» یا کانال واگرا انرژی ناشی از سرعت را به انرژی فشاری تبدیل میکند. این دسته از کمپرسورها عمدتا برای سرویسهای پیوسته در زمینههای صنعتی مانند پالایشگاههای نفتی، کارخانههای شیمیایی و پتروشیمیهای فرآیندی گاز طبیعی استفاده میشوند. در شکل زیر یک نوع کمپرسور گریز از مرکز چندمرحلهای را مشاهده میکنید.

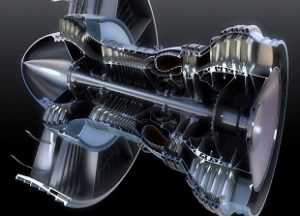

دامنه کاربردی کمپرسورهای گریز از مرکز میتواند از 100 اسب بخار (75 کیلووات) تا هزار اسب بخار گسترده شود. کمپرسورهای چند مرحلهای، میتوانند فشار خروجی بسیار بالایی (بیش از 10،000 پوند در هر اینچ مربع) برای هدایت سیال بسازند. در بسیاری از دستگاههای برف ساز بزرگ (مانند استراحتگاه اسکیبازان) از این نوع کمپرسور استفاده میشود. این تجهیزات همچنین در «موتورهای احتراق داخلی» بهعنوان «سوپرشارژرها» و «توربوشارژرها» استفاده میشوند. کمپرسورهای سانتریفیوژ در موتورهای کوچک توربین گاز یا به عنوان آخرین مرحله فشردهسازی توربینهای گازی متوسط استفاده مورد استفاده قرار میگیرد.

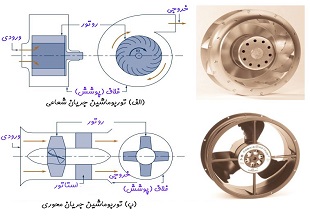

کمپرسورهای جریان مختلط

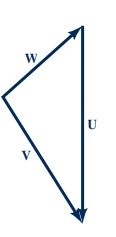

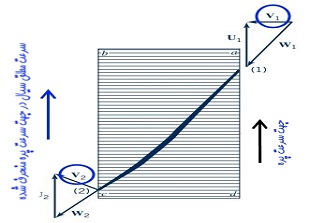

«کمپرسورهای جریان مختلط» شبیه به کمپرسورهای سانتریفیوژ هستند، اما علاوه بر سرعت شعاعی، سرعت محوری هم در خروجی از روتور دارند. اغلب دیفیوزر برای تبدیل جریان مختلط به جهت محوری استفاده میشود. قطر دیفیوزر کمپرسور جریان مختلط نسبت به کمپرسور جریان شعاعی کوچکتر است.

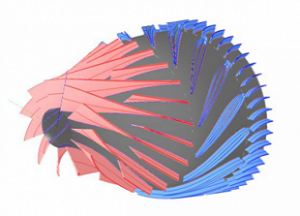

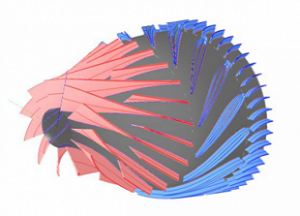

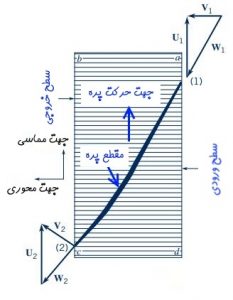

کمپرسورهای جریان محوری

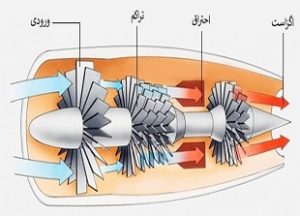

«کمپرسورهای جریان محوری» از نوعی تیغه چرخان فن مانند برای فشردهسازی جریان گاز استفاده مینمایند. تیغههای ثابت متصل به بدنه بعد از هر پره متحرک، جریان را بر روی مجموعهی بعدی پرههای متحرک هدایت میکنند. سطح گاز عبوری در طول کمپرسور کاهش مییابد تا «مقدار عدد ماخ »ثابت بماند. کمپرسورهای جریان محوری به طور معمول در کاربردهایی با دبیهای بالا مانند موتورهای توربو گاز متوسط و بزرگ استفاده میشود. این تجهیزات معمولا چند مرحلهای هستند. در نسبت فشارهای طراحی بالاتر از 1 به 4، اغلب از هندسه متغیر برای بهبود عملکرد استفاده میگردد.

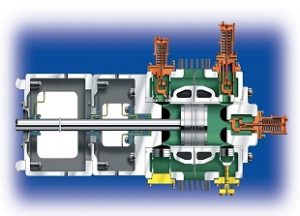

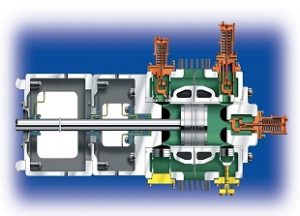

کمپرسورهای رفت و برگشتی

کمپرسورهای رفت و برگشتی

«کمپرسورهای رفت و برگشتی» از پیستونی متحرک به همراه «میللنگ» استفاده میکنند. آنها میتوانند یا ثابت یا قابل حمل، تک مرحلهای و یا چند مرحلهای، متحرک توسط موتورهای الکتریکی یا موتورهای احتراق داخلی باشند. کمپرسورهای کوچک رفت و برگشتی از 5 تا 30 اسب بخار معمولا در کاربردهای خودرویی و معمولا برای وظایف مختلف مورد استفاده قرار میگیرند. کمپرسورهای رفت و برگشتی بزرگتر تا 1000 اسب بخار معمولا در صنایع بزرگ یافت میشوند، اما تعداد آنها به مرور کاهش مییابد و توسط سایر کمپرسورها جایگزین میشوند. فشار خروجی میتواند از فشار کم تا فشارهای بسیار بالا (بیش از psi 5000 یا Mpa 35) باشد. در بعضی موارد خاص مانند فشردهسازی هوا، کمپرسورهای دو عملگر چند مرحلهای کارآمدتر و به طور معمول بزرگتر، پر سروصدا و گرانتر از کمپرسورهای گریز از مرکز هستند.

کمپرسورهای پیچی

«کمپرسورهای دوار پیچی»از دو مارپیچه حلقوی برای جابجایی گاز به فضای کوچکتر استفاده میکنند. آنها معمولا برای جریان پیوسته در کاربردهای تجاری و صنعتی استفاده میشوند و ممکن است ثابت یا قابل حمل باشند. کاربرد آنها میتواند از 3 اسب بخار (2.24 کیلووات) تا بیش از 500 اسب بخار (375 کیلووات) و از فشار کم تا فشار بسیار بالا (psi1200 یا Mpa 8.3) متغیر باشد. معمولا برای تأمین هوای تجهیزات ابزار دقیق از این تجهیزات استفاده میشود. این نوع از کمپرسور نیز برای بسیاری از سوپرشارژرهای موتور خودرو مورد استفاده قرار میگیرد زیرا به راحتی با ظرفیت القایی یک موتور پیستونی سازگار است.

کمپرسورهای مارپیچ

«کمپرسور اسکرول» (مارپیچ) که با نامهای «پمپ اسکرول» و «پمپ خلأ اسکرول» نیز شناخته میشوند، از دو تیغه شفت مارپیچی مشابه استفاده میکند تا به فشردهسازی مایعات و گازها کمک کند. هندسه تیغه ممکن است «اینولوت» ، «مارپیچی ارشمیدس» یا منحنیهای ترکیبی باشد.

این نوع از کمپرسورها راحتتر، بی سروصداتر و قابل اطمینانتر از انواع دیگر کمپرسورها کار میکنند. اغلب یکی از تیغههای اسکرول ثابت میماند، در حالی که دیگری به طور غیر هم مرکز حرکت میکند؛ ازین طریق سیال بین دو تیغه پمپ یا کمپرس میشود.

کمپرسورهای دیافراگمی

«کمپرسور دیافراگمی» که به عنوان یک «کمپرسور غشایی» نیز شناخته میشود نوعی از کمپرسورهای رفت و برگشتی است. فشردهسازی گاز بهوسیله حرکت دیافراگم انعطافپذیر صورت میپذیرد. حرکت عقب و جلو دیافراگم توسط یک میله و یک مکانیسم میللنگ انجام میشود. تنها دیافراگم و جعبه کمپرسور در تماس با گاز فشرده هستند.

کمپرسورهای دیافراگمی برای هیدروژن و گاز طبیعی فشرده (CNG) نیز مورد استفاده قرار میگیرد. عکس موجود در این بخش یک کمپرسور دیافراگمی سه مرحلهای است که برای فشردهسازی گاز هیدروژن به PSI 6000 یا 41 مگاپاسکال برای استفاده در نمونه اولیه ایستگاه سوختگیری هیدروژن و گاز طبیعی فشرده (CNG) در مرکز شهر فونیکس، آریزونا توسط شرکت خدمات عمومی آریزونا (یک شرکت تأسیساتی برقی) ساخته شده است. برای ایستگاه سوخترسانی نمونه اولیه، کمپرسورهای رفت و برگشتی برای فشردهسازی گاز طبیعی مورد استفاده قرار گرفتند. ایستگاه سوخترسانی جایگزین نمونه اولیه مطابق با کلیه قوانین ایمنی، زیستمحیطی و ساختمان در فینیکس ساخته شده است .

متفرقه

کمپرسورهای هوایی که به عموم مردم فروخته شده و مورد استفاده قرار میگیرند، اغلب در بالای مخزن برای نگه داشتن هوای تحت فشار مورد استفاده قرار میگیرند. دو نوع کمپرسور، روغنی و بدون روغن وجود دارد. «کمپرسورهای بدون روغن» (Oil-free compressors) مطلوبتر هستند، زیرا روغن میتواند به جریان هوا وارد شود و آن را آلوده کند. در موارد خاص در کمپرسور هوای غواصی، کمترین میزان روغن مایع در هوا غیر قابل قبول است.

دما

«قانون چارلز» (Charles’s law) میگوید:

نقل قول:وقتی گاز فشرده میشود، درجه حرارت آن افزایش مییابد.

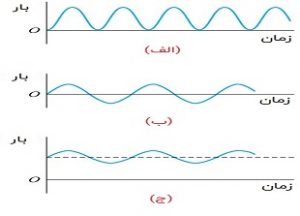

سه حالت ممکن است بین دما و فشار در یک حجم معین گاز تحت فشردهسازی به وجود آید.

«همدما»: دمای گاز در طول فرایند ثابت نگه داشته میشود زیرا انرژی داخلی ثابت است و به همان اندازه که کار مکانیکی جهت فشردهسازی به سیستم اضافه میشود، به عنوان گرما حذف میشود. در فشردهسازی ایزوترمال (انبساط) یک سطح بزرگ مبدل حرارتی، یک حجم کوچک گاز یا مقیاس طولانیمدت ملاک است. با استفاده از ابزارهای در دسترس واقعی، فشردهسازی ایزوترمال معمولا قابل دستیابی نیست. به عنوان مثال، حتی در هنگام پمپ هوا به داخل یک تایر دوچرخه، هوا گرم میشود.

«آدیاباتیک»: در این فرآیند، هیچ گرمایی به سیستم اضافه و یا از آن خارج نمیشود، بدین معنا که تمام کار مکانیکی فشردهسازی باعث افزایش انرژی داخلی به صورت افزایش دما یا فشار گاز است. فشردهسازی یا انبساط آدیاباتیک با استفاده از یک عایق خوب در یک حجم بزرگ گاز یا انجام فرایند در یک مقیاس زمانی کوتاه (یک سطح قدرت بالا) به دست میآید. در عمل همیشه یک مقدار مشخصی از جریان گرما به وجود میآید، زیرا ساخت یک سیستم آدیاباتیک کامل نیاز به عایق کردن کامل تمام قسمتها دارد.

«پلی تروپیک»: در این مورد فرض میشود که گرما ممکن است وارد سیستم یا از آن خارج شود و کار شفت ورودی میتواند به صورت افزایش فشار (معمولا کار مفید) و افزایش دمایی بالاتر از دمای آدیاباتیک ظاهر شود. پس بازده چرخه، نسبت افزایش دمای تئوریکی (آدیاباتیک) به واقعی (پلی تروپیک) در نظر گرفته میشود.

فشردهسازی مرحله به مرحله

از آنجایی که فشردهسازی گرما تولید میکند، خنکسازی گاز فشرده بین مراحل باعث افزایش راندمان و فشردهسازی همدما میگردد. خنکسازی بین مرحلهای باعث مقدار کمی تقطیر میشود که با استفاده از شیرهای تخلیه مایع به بیرون ارسال میگردد. «فلایویل» کمپرسور ممکن است توسط یک فن خنککننده به حرکت درآید. به عنوان مثال در یک کمپرسور معمولی غواصی، هوا در سه مرحله فشرده میشود. اگر هر مرحله دارای نسبت فشردهسازی 1 به 7 باشد، کمپرسور میتواند 343 بار فشار اتمسفری (343=7*7*7) را تولید کند.

محرکهای اولیه

گزینههای زیادی برای محرکهای اولیه کمپرسور یا موتورهای محرک کمپرسور وجود دارد.

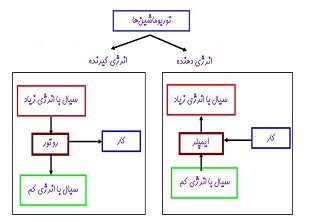

توربینهای گاز که محرک کمپرسورهای جریان محوری و گریز از مرکز هستند و در واقع قسمتی از «موتور جت» به حساب میآیند.

«توربینهای بخار» یا «توربینهای آب» که میتوانند برای کمپرسورهای بزرگ استفاده شوند.

موتورهای الکتریکی منابع ارزان و کمصدایی برای کمپرسورهای ثابت هستند. موتورهای کوچک، مناسب وسایل الکتریکی خانگی جریان متناوب تک فاز در نظر گرفته میشوند. موتورهای بزرگتر تنها میتوانند در جایی استفاده شوند که منبع جریان متناوب سه فازی در دسترس باشد.

موتورهای دیزلی یا موتورهای بنزینی برای کمپرسورهای قابل حمل مناسب هستند.

منبع:/https://blog.faradars.org/gas-compressor

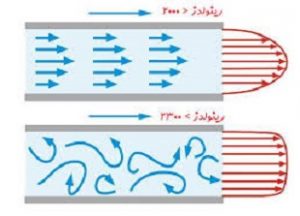

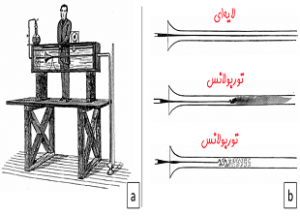

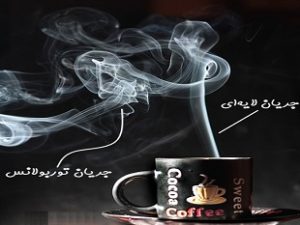

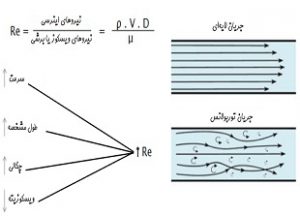

![[عکس: 5a7ba59809cce2a462090aeddadf658ad4b841fe]](https://wikimedia.org/api/rest_v1/media/math/render/svg/5a7ba59809cce2a462090aeddadf658ad4b841fe) ، به صورت زیر است:

، به صورت زیر است:![[عکس: 1f7d439671d1289b6a816e6af7a304be40608d64]](https://wikimedia.org/api/rest_v1/media/math/render/svg/1f7d439671d1289b6a816e6af7a304be40608d64) چگالی شاره،

چگالی شاره،![[عکس: e07b00e7fc0847fbd16391c778d65bc25c452597]](https://wikimedia.org/api/rest_v1/media/math/render/svg/e07b00e7fc0847fbd16391c778d65bc25c452597) سرعت متوسط جریان شاره،

سرعت متوسط جریان شاره،![[عکس: 103168b86f781fe6e9a4a87b8ea1cebe0ad4ede8]](https://wikimedia.org/api/rest_v1/media/math/render/svg/103168b86f781fe6e9a4a87b8ea1cebe0ad4ede8) یک طول مشخصه در مسئله؛ و

یک طول مشخصه در مسئله؛ و![[عکس: 9fd47b2a39f7a7856952afec1f1db72c67af6161]](https://wikimedia.org/api/rest_v1/media/math/render/svg/9fd47b2a39f7a7856952afec1f1db72c67af6161) ضریب گرانوی شارهاست.

ضریب گرانوی شارهاست.![[عکس: c3c456bdb8fc122cf59fb609f9ba429b391a5ce3]](https://wikimedia.org/api/rest_v1/media/math/render/svg/c3c456bdb8fc122cf59fb609f9ba429b391a5ce3) نشان داده میشود.

نشان داده میشود.![[عکس: e85ff03cbe0c7341af6b982e47e9f90d235c66ab]](https://wikimedia.org/api/rest_v1/media/math/render/svg/e85ff03cbe0c7341af6b982e47e9f90d235c66ab) قطر لولهاست.

قطر لولهاست.

![[عکس: Reynolds-number-formula.jpg]](https://blog.faradars.org/wp-content/uploads/2018/10/Reynolds-number-formula.jpg)

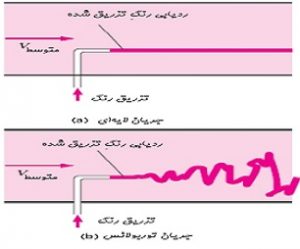

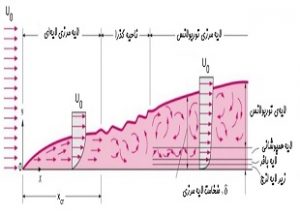

![[عکس: Turbulent-Flow-5.jpg]](https://blog.faradars.org/wp-content/uploads/2018/10/Turbulent-Flow-5.jpg)

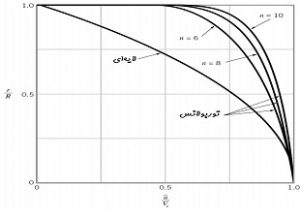

![[عکس: Turbulent-Flow-7.jpg]](https://blog.faradars.org/wp-content/uploads/2018/10/Turbulent-Flow-7.jpg)

![[عکس: Power-law-velocity-profile-equation.jpg]](https://blog.faradars.org/wp-content/uploads/2018/10/Power-law-velocity-profile-equation.jpg)

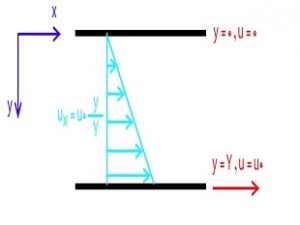

![[عکس: Viscosity1.png]](https://blog.faradars.org/wp-content/uploads/2018/09/Viscosity1.png)

![[عکس: Viscosity-2.png]](https://blog.faradars.org/wp-content/uploads/2018/09/Viscosity-2.png)

![[عکس: Viscosity-3.png]](https://blog.faradars.org/wp-content/uploads/2018/09/Viscosity-3.png)

![[عکس: Viscosity4.png]](https://blog.faradars.org/wp-content/uploads/2018/09/Viscosity4.png)

![[عکس: Viscosity11.png]](https://blog.faradars.org/wp-content/uploads/2018/09/Viscosity11.png)

![[عکس: Viscosity14.png]](https://blog.faradars.org/wp-content/uploads/2018/09/Viscosity14.png)

![[عکس: Viscosity16.png]](https://blog.faradars.org/wp-content/uploads/2018/09/Viscosity16.png)

![[عکس: Viscosity20.png]](https://blog.faradars.org/wp-content/uploads/2018/09/Viscosity20.png)

![[عکس: Viscosity21.png]](https://blog.faradars.org/wp-content/uploads/2018/09/Viscosity21.png)

![[عکس: turbomachinery11.jpg]](https://blog.faradars.org/wp-content/uploads/2018/08/turbomachinery11.jpg)

![[عکس: Fracture_mechanics_9_9.jpg]](https://blog.faradars.org/wp-content/uploads/2018/09/Fracture_mechanics_9_9.jpg)