پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

بخش پایانی

1-بررسی روشهای تثبیت در یک پالایشگاه قیرسازی و مقایسه آنها با یکدیگر:

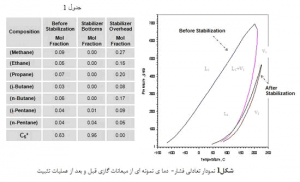

در این بخش دو روش معمول برای اینگونه برجها را در مورد یک پالایشگاه نمونه تولید قیر از نفتهای سنگین مورد بررسی قرار داده و با سه روش جدید پیشنهادی در این مقاله مقایسه شده و روش بهتر برگزیده میشود. باید دقت شود که دمای مخزنهای بعد از کندانسورها به نحوی انتخاب میشود که در تمام این حالات مقدار بخار تولیدی به عنوان سوخت گازی (Fuel gas) در تمام موارد تقریبا یکسان باشد:

2-1 روشهای متداول

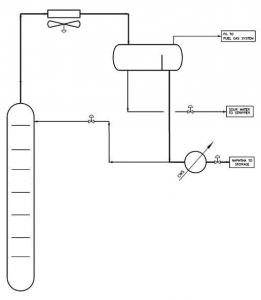

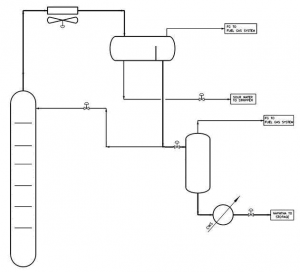

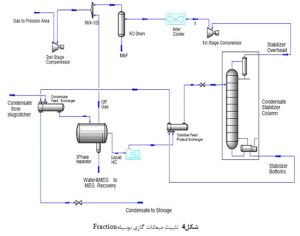

الف) محصول بالای برج اتمسفریک بعد از خروج از برج و گذشتن از یک کندانسور به یک مخزن جداسازی وارد میشود که از پایین این مخزن محصولی به نام نفتا گرفته میشود. (شکل شمارهی1) دمای مخزن در حدود 71 درجه سانتیگراد میباشد. این طراحی از لحاظ اقتصادی بهترین انتخاب است زیرا با کمترین تعداد تجهیزات ممکن محصول نفتا بهدست آمده است. اما از طرف دیگر این طراحی از لحاظ فنی دارای مشکل میباشد چراکه فشار بخار رِد در این طراحی برابر psi84/19 میباشد که بر اساس مشخصات موجود در فرآوردههای نفتی این فشار بخار بسیار زیادتر از مقدار بیشینهی آن (psi10) میباشد. و به همین دلیل استفاده از این طراحی توصیه نمیگردد.

شکل 1- کندانسور یک مرحلهای بدون تثبیت نفت

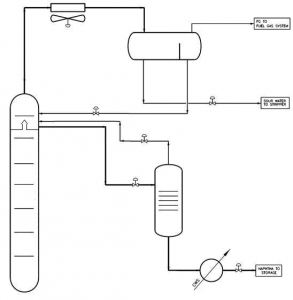

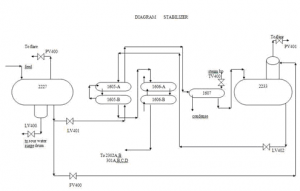

ب) محصول بالای برج اتمسفریک بعد از خروج از برج از یک کندانسور گذشته و در یک مخزن جداسازی شود. در این طراحی تمام محصول هیدروکربنی جدا شده در این مخزن به برج برمیگردد. از روی سینی پایینی در برج محصولی گرفته میشود که پس از گذر از یک برج جانبی و فرآیند عاری سازی

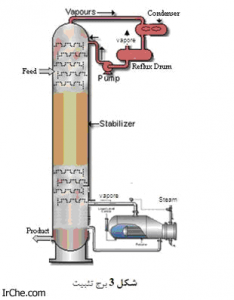

بهعنوان نفتا به سمت مخازن ذخیره سازی فرستاده میشود. (شکل شمارهی2)این روش از متداولترین و دقیقترین روشها برای تثبیت مشخصات محصولات میباشد که به دلایل اقتصادی در این پالایشگاهها کمتر مورد توجه قرار دارد. البته معمولا برای تثبیت نفتای اختلاطی (Blending naphtha) از این روش استفاده میشود. امکان تثبیت تمامی ترکیبات سبک در این روش وجود ندارد چرا که دمای بالای برج تقطیر بسیار کاهش مییابد و امکان میعان بخار آب و تشکیل فاز آبی بر روی سینیهای برج نیز وجود دارد. استفاده از یک برج تثبیت کننده در کنار برج تقطیر برای اصلاح فشار بخار معمولترین روش میباشد که البته از نظر اقتصادی روشی پر هزینه است. در این روش تعداد سینیهای برج جانبی و مقدار بار جوشآور آن میتواند مقدار دقیق فشار بخار رِد را همانطور که مورد نیاز است فراهم نماید.

شکل 2- تثبیت نفتا به وسیلهی جداساز جانبی

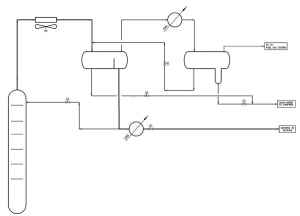

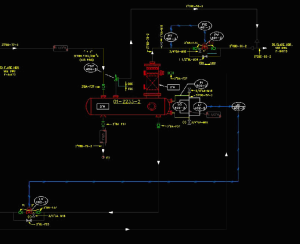

ج) روش منتخب: در این روش یک مرحله میعان و جداسازی کاملا مشابه با مرحلهی موجود در روش الف به آن اضافه میشود. هدف از افزودن این مرحله سنگینتر کردن محصول نفتا و پایینتر آوردن فشار بخار رِد در این محصول میباشد. دما و فشار در هرکدام از این دو مرحله به ترتیب برابر با 80 و 60 درجه سانتیگراد وbarg 3/1 وbarg 1/1 میباشد. (شکل شمارهی3) در این روش فشار بخار رِد در حدود 75/9 میباشد که در محدودهی قابل قبول برای نفتا به شمار میآید. اگرچه این روش در مقایسه با روش ب نفتای با رنج نقطهی جوش بیشتری میدهد اما از لحاظ اقتصادی توجیه پذیرتر میباشد. این روش یک روش کاملا توجیه پذیر فنی-اقتصادی برای حل مشکل تثبیت نفتا میباشد و روش پیشنهادی برای این واحد میباشد.

شکل 3- تثبیت نفتا بهوسیله کندانسور دو مرحلهای

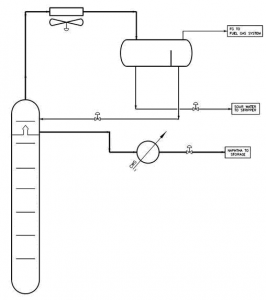

د) با توجه به اینکه هر کندانسور و مخزنش رویهم یک مرحلهی تعادلی حساب میشوند، بهنظر میرسد بتوان در روش بالا بهجای استفاده از دو مرحله کندانسور و مخزن از یک سینی تعادلی بیشتر در برج اتمسفریک استفاده شود. و محصول نفتا از روی سینی دوم در برج گرفته شود. (شکل شمارهی4)

مشکل این روش نیز مشابه مشکل ذکر شده در بند ب سرد شدن بیش از اندازهی بالای برج و تشکیل آب بر روی سینیهای برج میباشد و لذا این روش تیز توصیه نمیگردد.

شکل 4- تثبیت نفتا با افزودن یک مرحله تعادلی به برج

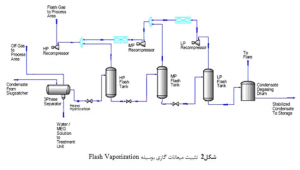

ه) نفتای حاصله از برج در روش الف دارای مواد سبک بیشتر از معمول میباشد و به همین دلیل احتیاج به یک جداسازی و تثبیت دارد. در همین راستا میتوان از یک ظرف جداکننده دوفازی

(Flash drum) استفاده کرد و با جداسازی مواد سبک از نفتا آن را تثبیت کرد.(شکل شمارهی5) در این روش با رساندن فشار در ظرف جداساز به حدودbarg 5/0 میتوان فشار بخار رِد پایینتر از 10 برای محصول نفتا ایجاد کرد. اما چون گاز بالای این جداساز به طرف کوره خواهد رفت و این گاز فشار مناسب را برای استفاده شدن بهعنوان سوخت کوره را ندارد این روش نیز روش مناسبی برای تثبیت نفتا نمیباشد. همچنین مقدار گاز تولید شده در این روش بسیار بیشتر از مقدار گاز مورد نیاز بهعنوان سوخت بوده و در نتیجه اتلاف گازی واحد بسیار زیاد خواهد بود.

شکل 5- تثبیت نفتا با استفاده از flash drum

نتیجه:

در پالایشگاههای خاص مانند پالایشگاه تولید قیر محصولاتی جز قیر محصولات اصلی حساب

نمیشوند ولی در صورت تمایل به فروش آنها باید حداقل استاندارد مشخصات را دارا باشند اما در این استانداردسازی نباید برآوردهای اقتصادی فراموش شود.

با توجه به شرایط فنی- اقتصادی حاکم بر این دست پالایشگاهها استفاده از دو مرحله کندانسور و جداکننده برای تثبیت محصول نفتا طی برآوردهای انجام شده در بالا علاوه بر اینکه این محصول را از نظر مشخصات در شرایط مطلوب قرار میدهد، از لحاظ اقتصادی نیز با حذف برجهای جانبی هزینههای ساخت و نگهداری این قبیل پالایشگاهها را به میزان قابل توجهی کاهش میدهد.[5]

منابع:

[1]: ویکی پدیا

[2]: کتابچه عملیاتی واحد تثبیت میعانات نفتی پالایشگاه خانگیران (خلیل کمالی)

[3]: بانک مقالات ایران (سیویلیکا) مقاله مهندس احسان آتش روز

[4]: گزارش کارآموزی شرکت نفت و گاز پارس (مرضیه سپهریان مطلق)

[5]: بانک مقالات ایران (ایکمیکا) شرکت ناموران پژوهش و توسعه, احسان اسدی

[6]: باشگاه مهندسان ایران