موتور هواپیما چه کاری انجام می دهد؟

شما در باند پرواز هستید و هواپیما شروع به شتاب گرفتن می کند و هرچه بیشتر شتاب می گیرد شما بیشتر به صندلی خود می چسبید. مناظر اطرافتان را که نگاه می کنید به سرعت محو شده و دور می شوند و کمی بعدتر، جتی که در آن سوار هستید زمین را ترک کرده و شروع به پرواز می کند. اما باید بدانید که هیچکدام از این اتفاقات امکان پذیر نخواهد بود اگر موتور هواپیما تا این اندازه قدرتمند نبود. قدرت موتور هواپیما چیزی نیست که بتوان آن را نادیده گرفت. به همین خاطر در این متن می خواهیم چند سوالی که شاید برای همه در مورد موتورها پیش آمده را مطرح کرده و در مورد قدرت آن اطلاعات بیشتری کسب کنیم؛ با ما همراه باشید.

یک موتور هواپیما چقدر قدرتمند است؟

ما نمی خواهیم به سراغ اصطلاحات عجیب و غریب ریاضی برویم و خود را با اعداد و ارقام محاسباتی درگیر کنیم. برای درک اینکه بدانید موتور هواپیما چقدر قدرت دارد می توان آن را برابر با ۲۸ ماشین مسابقه فرمول یک دانست؛ بله! اگر به جز این بود پس یک هواپیما با این وزن چطور می توانست خود را از زمین بکند و به آسمان برود. تعجبی نیست که هنوز هم بسیاری از سازندگان خودشان هم در حیرت اند که چقدر این موتورهای غول پیکر توانستند جای خود را در صنعت هواپیمایی باز کنند و هر روز هم قدرتشان بیشتر شود.

بزرگترین موتور هواپیما در دنیا چیست؟

ژنرال الکتریک GE90-115B، با قطر ۳٫۲۵ متر، با تورید نیروی پرتاب ۱۱۵٫۰۰۰ پوند، در حال حاضر بزرگترین موتور در جهان است. شما این موتورهای بزرگ را در زیر بال های بوئینگ ۷۷۷-۳۰۰ مثلا در هواپیمایی KLM مشاهده خواهید کرد که به راحتی قابل شناسایی هستند؛ زیرا همه آن ها از روی نام سایت های میراث جهانی مانند پارک ملی یلو استون نامگذاری شده اند.

برای تعمیر موتورها، آن ها را نیز مثل ماشین به تعمیرگاه یا گاراژ می برید؟

زمانی که یک ماشین می خرید، سازنده آن ماشین به شما توصیه می کند که آن را در دوره های منظم برای سرویس به تعمیرگاه ببرید. اما در کل همه این سرویس بردن ها، اختیاری است و هیچ کارخانه ای شما را ملزم به بردن ماشینتان برای سرویس نمی کند. اما برای یک هواپیما در صنعت هوانوردی داستان به گونه دیگری است. تعمیر و نگهداری، بررسی و اصلاحات، همگی برای یک هواپیما اجباری هستند.

مقامات فرودگاهی، سازمان های ایمنی پرواز و سایر اپراتورهای هواپیما نظارت می کنند تا اطمینان حاصل شود که تمام تعمیرات در زمان مشخص و مطابق با دستورالعمل های خاص انجام می شود. اگر هم هواپیمایی به موقع این بررسی ها را انجام ندهد، قطعا از پرواز آن جلوگیری خواهد شد. همچنین با اینکه بررسی و سرویس ماشین بر اساس مسافت رانندگی شده انجام می گیرد، اما تعمیرات هواپیما بر اساس چرخه پرواز (flight cycle) و ساعت هایی که هواپیما پرواز کرده است، حساب می شود.

چه زمانی یک موتور نیاز به سرویس دارد؟

روی هر موتور باید پس از تعدادی از چرخه های پرواز، تعمیر و نگهداری جزئی یا اصلی باید انجام شود که این تعداد و بررسی ها بستگی به نوع موتور هواپیما دارد. به عنوان مثال، CF6-80E که در ایرباس Airbus A330 وجود دارد، هر ۷۳۰۰ چرخه، نیاز به تعمیر اصلی و در هر ۲۰۰ تا ۴۰۰ چرخه نیاز به بررسی و تعمیرات جزئی دارد.

باز کردن و سرهم کردن یک موتور، چقدر طول می کشد؟

شرکت های هواپیمایی روش های مخصوص خود را دارند و نمی توان گفت که این کار، زمان مشخصی دارد.

مثلا شرکت هواپیمایی KLM، دپارتمان تعمیر و نگهداری و همچنین فروشگاه موتور مخصوص خود را دارد که در آن موتورها تعمیر و نگهداری می شوند. معمولا برای هر نوع هواپیمایی که این شرکت استفاده می کند، یک موتور زاپاس و جایگزین وجود دارد که در صورت نیاز به سرعت می تواند جایگزین موتور از کار افتاده شود. این کار معمولا ۲۴ ساعت زمانی می برد.

موتوری که از هواپیما جدا می شود، با دقت بسته بندی شده و به فروشگاه موتور فرستاده می شود. سپس بر اساس نوع موتور و البته مشکلی که برای آن پیش آمده، شروع به تعمیر می شود و اگر مشکل خاصی نباشد بعد از ۵۰ تا ۶۰ روز، تعمیر شده و مجددا قابل استفاده خواهد شد.

هزینه یک موتور هواپیما چقدر است؟

این سوال جذابی است اما پاسخ دادن به آن چالش برانگیز است. بیشتر هواپیماها به طور کامل خریداری می شوند، یعنی موتور آن ها جدا فروخته نمی شود. علاوه بر آن، موتورها انواع مختلفی دارند که روی قیمتشان تاثیر می گذارد؛ انواع مختلف موتورها دارای قدرت متفاوت، قدرت شتاب و دیگر فاکتورهایی هستند که همه آن ها را می توان روی قیمت نهایی موتور، موثر دانست. اما اگر به طول کلی بخواهیم قیمت آن ها را به شما بگوییم، آن ها حدودا بین ۱۲ تا ۳۵ میلیون دلار قیمت دارند که باز هم این قیمت چیزی است که کاملا با یک حساب سرانگشتی حساب شده و باید گفت که دقیق نیست.

شرکت های سازنده موتور هواپیما

امروزه صنعت هواپیما سازی و ساخت موتور هواپیما در جهان رونق زیادی پیدا کرده است و اکثر کشورهای پیشرفته ی دنیا از این صنعت بر خوردار هستند. در میان این شرکت ها، شرکت هواپیمایی سازی بوئینگ گوی سبقت را از بقیه ی رقبای خود ربوده است.

شرکت بوئینگ با 42.5 میلیارد دلار در آمد

مقر اصلی شرکت هواپیمایی بوئینگ، در شیکاگو واقع شده است شرکت بوئینگ بزرگترین تولید کننده ی ترکیب جت های تجاری، هواپیماهای نظامی، موتور هواپیما و هواپیماهای مسافربری است. تاسیس این شرکت به سال 1916 برمی گردد و دارای یکی از بزرگ ترین کارخانه های جهان است.

شرکت ایرباس با 36 میلیارد دلار درآمد

درآمد گروه ایرباس (قبلا EADS) در نیمه اول سال 2014، 36 میلیارد دلار بود. شعبه های این شرکت در سراسر اروپا وجود دارد و شرکت اصلی آن ها در کشور فرانسه واقع شده است.

ایرباس بعد از بوئینگ از بزرگ ترین شرکت های تولید کننده ی موتور هواپیما و هواپیما است و بسیاری از هواپیماهای مسافربری در جهان در این شرکت ساخته شده است و نکته ی جالب در مورد این شرکت داشتن 140،000 نفر نیروی قوی در سراسر جهان است.

مجموعه های متنوع هواپیماهای های این شرکت شامل هواپیماهای جنگی و هواپیماهای تجاری و هواپیماهای مسافربری و همچنین ماهواره ها و سیستم های امنیت جهانی می باشد.

شرکت لاکهید مارتین با 21.95 میلیارد دلار درآمد

لاکهید مارتین، یکی از بزرگترین تولیدکنندگان هواپیماهای دفاعی جهان است که در نیمه اول سال 2014، فروش خالص 21.95 میلیارد دلار را گزارش کرد.بخش های فعالیت لاکهید مارتین عبارتند از: هواشناسی، سیستم های اطلاعاتی و راه حل های جهانی (IS & GS)، موشک ها و کنترل آتش، سیستم های ماموریت و سیستم های آموزشی و فضایی. این شرکت در بیتسدا، مریلند واقع شده است و در حدود 116،000 کارمند در سراسر جهان در آن کار می کنند.

شرکت فناوری یونایتد (UTC) با 17.3 میلیارد دلار درآمد

شرکت فن آوری یونایتد دارای فروش خالص 17.3 میلیارد دلار در نیمه ی اول سال 2014 بود و حدود 212،400 نفر در این شرکت در سراسر جهان کار می کند.شرکت UTC هلیکوپتر تجاری و نظامی، موتورهای هواپیما و سیستم های نیروی دریایی، سیستم های هواپیما و اجزای سازنده هواپیما را تولید می کند.

![[عکس: quantum-mechanics.jpg]](https://blog.faradars.org/wp-content/uploads/2019/06/quantum-mechanics.jpg)

![[عکس: quantum-mechanics-1.jpg]](https://blog.faradars.org/wp-content/uploads/2019/06/quantum-mechanics-1.jpg)

![[عکس: quantum-mechanics-3-1.jpg]](https://blog.faradars.org/wp-content/uploads/2019/06/quantum-mechanics-3-1.jpg)

![[عکس: quantum-mechanics-4.jpg]](https://blog.faradars.org/wp-content/uploads/2019/06/quantum-mechanics-4.jpg)

![[عکس: 500px-Crossflow_diagram.PNG]](https://upload.wikimedia.org/wikipedia/commons/thumb/d/d0/Crossflow_diagram.PNG/500px-Crossflow_diagram.PNG)

![[عکس: 500px-Counterflow_diagram.PNG]](https://upload.wikimedia.org/wikipedia/commons/thumb/8/84/Counterflow_diagram.PNG/500px-Counterflow_diagram.PNG)

![[عکس: 220px-%D0%9F%D0%B5%D1%81%D0%BE%D1%87%D0%...G_2181.JPG]](https://upload.wikimedia.org/wikipedia/commons/thumb/5/5c/%D0%9F%D0%B5%D1%81%D0%BE%D1%87%D0%B8%D0%BD_%D0%A2%D0%AD%D0%A65_%D0%93%D1%80%D0%B0%D0%B4%D0%B8%D1%80%D0%BD%D0%B8_VizuIMG_2181.JPG/220px-%D0%9F%D0%B5%D1%81%D0%BE%D1%87%D0%B8%D0%BD_%D0%A2%D0%AD%D0%A65_%D0%93%D1%80%D0%B0%D0%B4%D0%B8%D1%80%D0%BD%D0%B8_VizuIMG_2181.JPG)

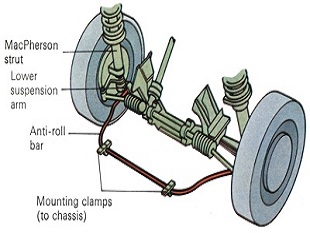

![[عکس: 8-1-300x196.jpg]](https://autohub.ir/blog/wp-content/uploads/2018/12/8-1-300x196.jpg)

![[عکس: 8-2-300x240.jpg]](https://autohub.ir/blog/wp-content/uploads/2018/12/8-2-300x240.jpg)

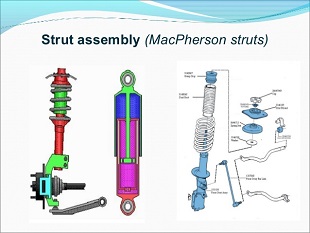

![[عکس: 2018-12-22_12-03-12.jpg]](https://www.ameg.ir/wp-content/uploads/2018/12/2018-12-22_12-03-12.jpg)

![[عکس: 2018-12-22_12-044-12.jpg]](https://www.ameg.ir/wp-content/uploads/2018/12/2018-12-22_12-044-12.jpg)

![[عکس: 2018-12-22_12-07-19.jpg]](https://www.ameg.ir/wp-content/uploads/2018/12/2018-12-22_12-07-19.jpg)