پردیس فناوری کیش طرح مشاوره متخصصین صنعت و مدیریت گروه علوم ومهندسی محیط زیست

روشهای مختلفی برای کاهش گرفتگی بیولوژیکی در فیلترهای زیستی وجود دارد که از جمله آنها میتوان به روشهای:

- فیزیکی.

- شیمیایی.

- بیولوژیکی.

- توسعه طراحی بیوراکتور .

- اصلاح پارامترهای عملیاتی .

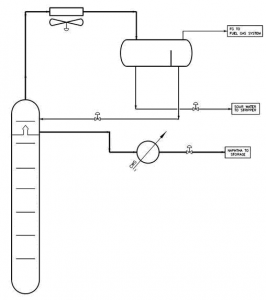

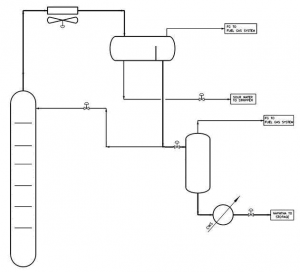

صافی چکنده زیستی

کنترل بیولوژیکی آلودگی هوا از ظرفیت متابولیسمی میکروارگانیسمهای تثبیتشده استفاده میکند و آلایندههای فرار موجود در هوا را جذب و تجزیه مینماید.

سپس آنها را به زیستتوده، دیاکسیدکربن، آب و ترکیبات یونی تبدیل میکند.

معمولاً دو روش بیولوژیکی برای تصفیه هوا در نظر گرفته میشود که فیلترهای زیستی و صافیهای چکنده زیستی هستند.

در فیلترهای زیستی فرایند رطوبتزایی انجام میشود ولی هیچ مایعی بهطور پیوسته به بستر اضافه نمیشود و جریان از طریق بیوفیلم طبیعی به وجود میآید.

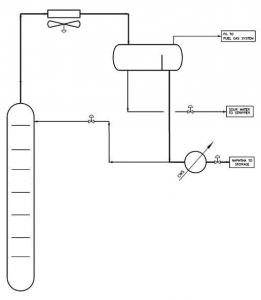

در صافی چکنده زیستی، یک محلول از مواد مغذی در راکتور چرخانده میشود و رشد میکروبی بر سطح آکنههای طبیعی یا سنتزی اتفاق میافتد.

لزوم چرخاندن مواد در صافی چکنده زیستی، این سیستم را از بیوفیلتر عادی پیچیدهتر میسازد.

فاز آبی صافی چکنده زیستی نیز فرایند انتقال جرم آلایندهها را نیز تسریع میکند و بهعنوان محیط کشت معلقی است که رشد میکروارگانیسمها و تجزیه مواد بهراحتی در آن اتفاق میافتد.

علیرغم پیچیدگی، صافی چکنده زیستی کارایی بیشتری دارد و بهتر میتواند محصولات اسیدی تولید شده را کنترل کند. این سیستم از نظر اقتصادی نیز صرفه بیشتری دارد و در زمان ماندهای کوتاه، مواد فرار بیشتری را حذف میکند.

یکی از مشکلات صافیهای چکنده زیستی در مقایسه با فیلترهای زیستی، گرفتگی بیولوژیکی است که باعث افزایش افت فشار و کانالیزهشدن بستر آکنهدار میشود.

بنابراین افت فشار یکی از معیارهای مناسب گرفتگی بیولوژیکی است.

در عملیات دراز مدت، افت فشار کمتر از 80 میلیمتر آب باعث عملکردن مناسب فرایند و نگهداشتن درصد حذف تا 90 درصد است.

تجمع بیولوژیکی و کنترل آن

یک صافی چکنده زیستی، مواد آلاینده را از طریق روشهای فیزیکی، شیمیایی و بیولوژیکی حذف میکند که نهایتاً آنها به محصولات کمخطرتر تبدیل میشوند.

روشهای کنترل آلایندهها توسط صافیهای چکنده بسیار متنوع است که از جمله آنها میتوان به روشهای فیزیکی، شیمیایی، بیولوژیکی، توسعه طراحی و توسعه عملیات اشاره کرد.

روشهای فیزیکی شامل همزدن متناوب، پرکردن و زهکشی آب، شستشوی معکوس، پخش هوا و خشک کردن است. این روشها، زیستتوده را به روش هیدرولیکی یا مکانیکی از آکنهها جدا کرده و مانع تجمع آنها میشود.

اختلاط دستی بستر در مقایسه با شستشوی معکوس تنها، باعث کاهش افتفشار به میزان 25 درصد میشود زیرا اختلاط باعث سست کردن زیستتوده میشود و بنابراین برای مایع چکنده، حذف آن راحتتر میشود.

البته این روش فقط برای چند روز مناسب است و بیشتر از آن کارایی ندارد. علاوه بر این، هنگامی که سایز بیوراکتور بزرگتر میشود، اختلاط دستی آن نیز دشوارتر میشود.

شستشوی معکوس باعث کاهش بازدهی حذف زیستتوده میشود اما تخریب بیولوژیکی را تهدید نمیکند. بنابراین بازیابی عملیات در کمتر از 10 ساعت اتفاق میافتد.

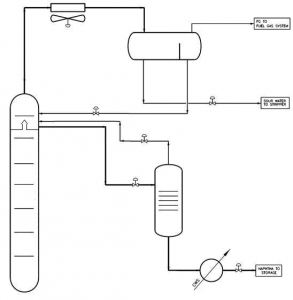

پر کردن و زهکشی آب، شامل پر کردن بیوراکتور بهطور کامل با آب یا محلول مواد مغذی و سپس خالی نمودن آن جهت حذف زیستتوده است.

پخش هوا شامل دمیدن هوا به بیوراکتور پر از آب و سپس خالی نمودن آن میباشد.

بهطور کلی، بازدهی این فرایندها به میزان اغتشاشی بستگی دارد که توسط مایع یا گاز بهوجود میآید. در شار مایع و گاز بالاتر، میزان زیستتوده بیشتری حذف میشود.

علاوهبر این، اغتشاش و نیروهای اصطکاکی برای گاز همواره بیشتر از مایع است بنابراین پخش هوا راهحل مناسبتری از شستشوی معکوس است.

اجرای این فرایندها به اندازه بیوراکتور نیز بستگی دارد.

بیوراکتور بزرگتر، هوا و آب بیشتری نیز لازم دارد. در صافی چکندههای کوچک (با حجم بستر 0.002 تا 0.02 مترمکعب)، شستشوی معکوس مناسبتر است.

اسمیت و سایرین نشان دادند که با شستشوی معکوس به مدت یک ساعت و تناوب دو بار در هفته و سرعت آب 190 متر بر ساعت میتوان بازده حذف را در 95 درصد نگه داشت.

نیاز به تجهیزاتی مانند موتور، پمپ و کمپرسور و انرژی زیاد عملاً کاربرد این روش را برای بیوراکتورهای بزرگ محدود میسازد.

بهعلاوه، روشهای فیزیکی نیازمند توقف عملیات و کارگرانی است که بتوانند از عهده کار برآیند. در نتیجه از فرایندهای دیگری مانند فرایندهای شیمیایی و بیولوژیکی باید استفاده کرد.

مواد شیمیایی مانند سود سوزآور، نمک طعام و سدیم هیپوکلریت معمولاً برای کنترل تجمع میکروبی در صافیهای چکنده استفاده میشوند.

استفاده از محلول 0.1 مولار سدیم کلرید میتواند به مدت 3 ساعت در هر دو هفته پیشنهاد میشود. سود سوزآور مواد آلی مانند پروتئینها و قندها را به حالت محلول در میآورد و هیدرولیز میکند.

بنابراین آنها را از سطحی که به آن چسبیدهاند جدا میکند. شایان ذکر است که سدیم هیدروکسید با غلظت بیش از 0.02 مولار باعث کفزایی و رشد قارچها نیز میشود.

مندوزا و همکاران، نشان دادند که شستشوی معکوس با سدیم هیپوکلریت 0.0007 مولار و 0.001 مولار زیستتوده بیشتری را نسبت به سود سوزآور 0.01 مولار حذف میکند.

البته سدیم هیپوکلریت 0.001 مولار اثر میکروبکشی نیز دارد و باعث بازدارندگی تخریب آلایندهها توسط میکروارگانیسمها میشود.

این ماده تا 10 درصد بازده حذف را کاهش میدهد و 10 روز زمان میبرد تا مجدداً بازده حذف به 90 درصد برسد. به همین خاطر از این ماده کمتر استفاده میشود.

بهعلاوه، سدیم کلرید با غلظت بیشتر از 0.35 مولار، اثر بازدارندگی بر رشد میکروبی دارد و بهطور مثال سدیم کلرید 0.8 مولار کاملاً فرایند تخریب دیکلرومتان را در صافی چکنده متوقف میکند.

بنابراین این ماده باید در غلظتهای پایین در حد 0.002 تا 0.137 مولار استفاده شود.

سورفکتانتهای غیریونی مانند بریج، توین 20 و تریتونیکس 100 پتانسیل خوبی برای کنترل زیستتوده دارند. سورفکتانتها بهعلت خاصیت آبدوستی و آبگریزی همزمان، میتوانند زیستتخریبپذیری مواد آلی فرار آبگریز را افزایش دهند و مقاومت انتقال جرم این مواد را در محیطهای آبی کاهش دهند.

در مقایسه با سدیم کلرید و سدیم هیپوکلریت، توین 20 این قابلیت را دارد که نرخ حذف را 70 درصد کاهش دهد و در عین حال، زمان بازیابی فعالیت میکروبی را کوتاه کند.

تزریق ازن برای کنترل زیستتوده روش دیگری است که مشابه فرایند ازنزنی در لجن فعال است.

ازن با غلظت 180 تا 220 میلیگرم ازن بر مترمکعب هوا میتواند افت فشار را در حد مناسبی نگه دارد و مانع از گرفتگی شود.

به نظر میرسد ازن مواد آلی برونسلولی را به مواد سادهتر تجزیه کرده و نهایتاً آنها را به دیاکسیدکربن تبدیل میکند.

شایان ذکر است که ازن خود نیز یکی از آلایندههای محیط زیست است و باید در استفاده از آن نهایت دقت را مبذول داشت.

از بحثهای عنوانشده نتیجه میشود که مواد شیمیایی، کنترل زیستتوده را از 3 روش انجام میدهند.

اولین روش مربوط به اثر شستشو است که باعث تهیشدن بیوراکتور از زیستتوده میشود. روش دوم معدنیکردن مواد آلی برونسلولی است و روش سوم در ارتباط با بهبود بازدارندگی در مقابل رشد است.

شکارچیهای میکروبی میتوانند برای کنترل زیستتوده به بیوراکتور اضافه شوند.

این شکارچیها از میکروارگانیسمها تغذیه میکنند و مانع از تجمع آنها میشوند. نماتدها میتوانند نرخ رشد میکروارگانیسمها را تا 40 درصد پایین بیاورند و نیاز به شستشوی معکوس را در صافی چکنده از بین ببرند.

نماتدها، روتیفرها و سیلیاتها در مقابل غلظت وسیعی از آلایندهها مقاوم هستند و میتوانند برای کنترل رشد میکروارگانیسمها مورد استفاده قرار بگیرند.

حضور پروتوزوئا و متازوئا نیز به نگهداشتن افت فشار در حد 5 میلیمتر آب بر متر کمک میکند و از این طریق از گرفتگی بستر جلوگیری میکند.

حشره لارو نیز میتواند مقدار زیستتوده را در صافی چکنده کنترل کند.

این حشرات نه تنها زیستتوده را مصرف میکنند بلکه آن را سست میکنند تا به آسانی توسط محیط آبی کنده شود و این کار را در مدت چند روز انجام میدهد.

افزودن کرم ریز شکارچی به سیستم فیلتر زیستی، کارایی سیستم را افزایش میدهد و باعث تبدیل بیشتر مواد آلی به دیاکسیدکربن، شکار بیشتر میکروارگانیسمها و کاهش گرفتگی میشود.

البته حشرات لارو میتوانند با مصرف بستر فیلتر و تولید مدفوعی چسبنده، مجدداً موجب گرفتگی و کانالیزه شدن بشوند.

انتخاب نوع میکروارگانیسم نیز تأثیر مستقیمی بر گرفتگی صافی چکنده دارد. بهطور مثال صافی چکنده حاوی قارچ زودتر از صافی چکنده حاوی باکتری با گرفتگی مواجه میشود.

همچنین کرمهای ریز در صافی چکنده حاوی باکتری یافت میشوند اما در صافی چکنده حاوی قارچ یافت نمیشوند.

بنابراین صافی چکنده حاوی باکتری حدوداً 30 درصد نرخ حذف بالاتری نسبت به صافی چکنده حاوی قارچ دارد. از مزایای بیوراکتور حاوی قارچ میتوان به مقاومت در برابر پیهاش پایین و رطوبت اشاره کرد.

طراحیهای متفاوتی برای بیوراکتورها وجود دارد اما در این نوشتار به مواردی پرداخته میشود که ویژگی کنترل زیستتوده را دارند.

این طراحیها مقدار زیستتوده را از طریق جلوگیری از گرفتگی با حذف آکنهها و یا توسعه توزیع یکنواخت زیستتوده، اختلاط آکنهها و بهبود پیکربندی و هندسه راکتورها کنترل میکنند.

در بیوراکتور کف-امولسیون از میکروارگانیسمهای بسیار فعال در تخریب آلایندهها استفاده میشود و با معلقکردن میکروارگانیسمها در کف (فوم) متحرک، به جای تثبیت آنها بر آکنه، از گرفتگی جلوگیری میشود.

کفها با افزودن مواد آلی مخلوطنشدنی با سوسپانسیون میکروبی در فاز آبی به وجود میآیند. شهنا و همکاران به جای امولسیون آلی از کف سورفکتانتها استفاده کردند تا از مشکلات تخلیه و دفع آن جلوگیری شود.

کف سورفکتانتها میتواند غلظتهای تا 1.6 گرم برمترمکعب از بتکس (بنزن، تولوئن و زایلن) را کنترل کند.

همچنین میزان حذف بتکس توسط این سیستم 420 گرم بر مترمکعب بر ساعت است که از مقدار سنتی آن در صافیهای چکنده (61 و 98 و 240 گرم برمترمکعب برساعت) بسیار بیشتر است.

البته استفاده از این سیستم با چالشهایی نیز روبرو است که از جمله آنها میتوان به محدودیت مواد مغذی، نوسانات بارگذاری و غیرفعالشدن سلولها اشاره کرد.

یکی دیگر از بیوراکتورهایی که مشکل گرفتگی را تا حدودی رفع میکند بیوفیلتر معلق است که از آکنههایی با دانسیته کم تشکیل شده است.

ظرفیت حذف این بیوراکتور بسیار چشمگیر است چرا که از تجمع میکروبی، گرفتگی و کانالیزهشدن جریان جلوگیری میکند.

جریان گازهای آلوده باعث اختلاط آکنهها میشود و آنها را در محیطکشت بهصورت معلق نگه میدارد.

لجن اضافی در انتهای بیوراکتور تهنشین میشود و بهطور متناوب تخلیه میشود. این بیوراکتور سیستم کنترل پیهاش و افزودن مستمر مواد مغذی را لازم دارد.

از آنجا که این سیستم شباهت زیادی به بیوراکتور بستر متحرک دارد، سرعت گاز زیادی لازم است تا آکنهها را در حالت معلق نگه دارد.

پمپی که در این فرایند برای تأمین گاز لازم است انرژی زیادی میخواهد.

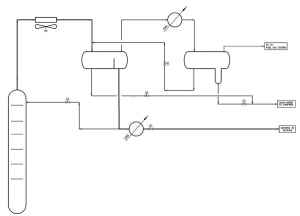

برای توزیع یکنواخت زیستتوده میتوان از دیسکهای بیولوژیکی چرخان استفاده کرد. این سیستم برای تصفیه فاضلاب نیز استفاده میشود و تلفیقی از بیوفیلتر چرخان و سیستم لجن فعال است.

البته برخلاف سیستم لجن فعال، در این راکتور لجن تهنشین شده برگشت داده نمیشود و هر هفته لجن جدیدی به سیستم اضافه میشود.

با استفاده از بنزن بهعنوان نمونه آلاینده، دیسک بیولوژیکی چرخان نرخ حذفی معادل 45 گرم بر مترمکعب بر ساعت از خود نشان میدهد که 30 درصد از صافی چکنده مشابه کمتر است.

بنابر مزایای اختلاط که در بخشهای قبلی بحث شد، میتوان از صافی چکنده دارای همزن برای حذف آلایندههایی مانند استایرن استفاده کرد.

این صافی چکنده هنگامی که بازده حذف 40 درصد است و افت فشار به 100 میلیمتر آب به متر میرسد، بستر را به مدت 10 دقیقه با سرعت 10 دور بر دقیقه مخلوط میکند.

حذف نهایی زیستتوده اضافی، افت فشار را تا 98 درصد کاهش میدهد اما حدوداً 8 روز طول میکشد تا بازده حذف به 90 درصد برسد.

ریو و همکاران فعالیت خود را بر همزدن دستی صافی چکنده ادامه دادند و توانستند یک صافی چکنده بدون گرفتگی تولید کنند.

در این نوع صافی، هنگامی که افت فشار بیشتر از 50 میلیمتر آب به متر میرسد، تجمع میکروبی توسط همزدن کنترل میشود.

از آنجا که همزن بهطور اتوماتیک کنترل میشود نیازی برای خاموش کردن بیوراکتور وجود ندارد و بنابراین از پیچیدگی فرایند کاسته میشود.

بهطور کلی، این روش نوین باعث کاهش گرفتگی فیلتر زیستی حتی با وجود نوسانات بار آلایندهها به مدت 125 روز میشود. غلظت زیستتوده بین 1.1 تا 2 گرم زیستتوده بر گرم آکنه نگهداری میشود تا افت فشار کمتر از مقدار مقرر قرار گیرد.

یانگ و آلن از آکنهها با اندازههای مختلف استفاده کردند، بهطوریکه آکنههای بزرگتر در قسمت ورودی گاز و آکنههای کوچکتر در قسمت خروجی قرار داشتند.

پیشرفت بعدی آنها استفاده از فیلتر زیستی مخروطی و تغییر سطح جانبی در تماس با جریان گاز بود.

با توسعه مدلی برای افت فشار، تخمین زده میشود که این طراحی حدود 30 تا 50 درصد افت فشار را کاهش دهد. افت فشار در این فرایند ممکن است زیرا باعث ایجاد توزیعی یکنواخت از فعالیت میکروبی میشود.

بهطور کلی تغییراتی که در صافیهای چکنده اتفاق میافتد، نیاز به خاموش کردن سیستم را در طول حذف زیستتوده کاهش میدهد و باعث طولانیتر شدن زمان عملیات پیوسته میشود.

شکی نیست که این پیشرفتها باعث بهبود عملیات سیستمهای بیولوژیکی تصفیه هوا میشوند. البته اتصال نواحی متحرک باعث پیچیدگی ساختوساز و افزایش نیاز به انرژی میشود.

بهبود پارامترهای عملیاتی برای کاهش گرفتگی بیوفیلتر

محدودیت مواد مغذی یکی از روشهای شیمیایی کنترل زیستتوده است.

محدود ساختن یکی از منابع مواد مغذی ماکرو مانند نیتروژن، پتاسیم و فسفر رشد میکروارگانیسمها و بازده حذف را کاهش میدهد.

هنگامی که منبع کربن قطع شود اصطلاحاً گفته میشود قحطی رخ داده است.

علاوه بر بحث مقدار مواد مغذی، ساختاری که این مواد در آن حضور دارند نیز میتواند عاملی تعیینکننده باشد.

بهطور مثال استفاده از نیتروژن بهصورت نیترات به جای نیتروژن آمونیاکی، میزان حذف را 70 درصد افزایش میدهد و بازده زیستتوده را 40 درصد کاهش میدهد.

ظرفیت حذف صافی چکنده با نیتروژن آمونیاکی و تجمع میکروبی نیز در مقایسه با حالتی که از نیترات استفاده میشود بیشتر است چرا که آمونیاک بهراحتی در بدن زیستتوده تجمع مییابد.

قحطی درازمدت باعث غیرفعال شدن مسیرهای متابولیکی شده و نهایتاً به مرگ میکروارگانیسمها منجر میشود.

سپس میکروارگانیسمهای مرده با فاز آبی شستشو میشوند و از صافی چکنده خارج میشوند.

برای قحطی 3 و 7 هفتهای، معمولاً یک هفته طول میکشد تا شرایط عادی و بازده حذف 80 تا 90 درصد مجدداً اتفاق بیفتد.

اگر آب به اندازه کافی وجود داشته باشد، میکروارگانیسمها توسط مسیرهای متابولیسمی درونی به زندگی خود ادامه میدهند.

هنگامی که میکروارگانیسمها به مقدار اضافی وجود دارند این روش برای کنترل جمعیت میکروبی بسیار مناسب است اما در مرحله استارتاپ کارایی ندارد زیرا باعث به تأخیر افتادن ایجاد بیوفیلم میشود.

اگرچه خاموش کردن سیستمها و دورههای عدم استفاده در بسیاری از صنایع متداول است اما تکیه بر این روش برای کنترل جمعیت میکروبی نیازمند عملیات جدیدی است.

دمای عملیاتی بالا گزینه دیگری برای کنترل زیستتوده است. استفاده از دمای 40 تا 70 درجه سانتیگراد بهوسیله سوزاندن جریان گاز میتواند مقدار زیستتوده را در صافی چکنده کنترل کند.

صافی چکنده ترموفیلیک معمولاً برای مصارف صنعتی که گاز با دمای بالا در دسترس است، استفاده میشود.

صافی چکنده ترموفیلیک که در دمای 55 درجه سانتیگراد عمل میکند نسبت به مزوفیلیک (دمای 20 تا 30 درجه سانتیگراد) حدود 30 درصد تجمع کمتری دارد اما ظرفیت حذف آن نیز پایینتر است ولی عملیات نیز بهصورت مداوم و پایا انجام میشود.

در محدوده دمایی ترموفیلیک، گاز گرمتر باعث خشکشدن بستر میشود و در نتیجه زیستتوده راحتتر از سطح بستر جدا میشود و با جریان مایع از بیوراکتور خارج میشود.

علاوه بر این، در دماهای بالاتر میکروارگانیسمهای متنوعتری فعالیت میکنند و نرخ تجزیه مواد آلی به دیاکسیدکربن بالاتر است.

بهطور مشابه، صافی چکنده ترموفیلیک ترکیبات آبگریز را آسانتر تجزیه میکند و نیاز به کاهش دمای گاز ورودی برای مزوفیلیکها را از بین میبرد و از این طریق منجر به کاهش هزینه عملیاتی و سرمایهگذاری میشود.

از بحثهای مطرح شده نتیجه میشود که بهترین روش برای کنترل زیستتوده، کاهش تولید آن است که از حذف زیستتوده بهتر است.

حذف زیستتوده اضافی توسط روشهای فیزیکی به کارگر نیاز دارد درحالیکه طراحی ابتکاری بیوراکتور نیازمند جایگزینی کامل صافی چکندههای ساده است.

جلوگیری از تولید زیستتوده توسط روشهای زیستی و شیمیایی راهحل مناسبی به نظرمیرسد. ارزیابی هوشمندانه و بررسی آثار محیطزیستی نیز باید انجام شود تا نتیجه مناسبی برای بهکارگیری یک سیستم به دست بیاید.