پردیس فناوری کیشطرح مشاوره متخصصین صنعت و مدیریتگروه مهندسی شیمی

مقدمه

تصفیه آب توسط بشر سابقه طولانی و قدیمی دارد. مورخین بر این عقیده هستند که سابقه تصفیه آب به حدود دو هزار سال پیش از میلاد مسیح می رسد.این مراحل تصفیه ای شامل جوشاندن و صاف کردن آب بوده است. وسایل اولیه تصفیه آب در منازل افراد مورد استفاده قرار می گرفت و تا حدود سده نخست میلادی هیچ نشانه ای دال بر وجود عملیات تصفیه ای بر روی آب مصرفی جامعه وجود نداشت . برخی از آبراه های رومیان به حوضچه هایی متصل می شد که در آن ها عمل ته نشینی آب صورت می گرفت و مجهز به کانال آبگیر شنی بود.این آبراه ها دارای تعدادی شیر بودند که برای مصرف عمومی توسط مردم مورد استفاده قرار می گرفتند.در شهر ونیز که بر روی جزیره ای بدون آب شیرین قرار گرفته است ،آب حاصل از بارندگی از طریق حیاط ها و بام ها که متصل به آب انبار های بزرگ بودسرازیر میشد ودر مسیر حرکت خود از فیلترهای شنی عبور میکرد.اولین نوع از این آب انبارها در حدود پنج قرن پس از میلاد مسیح برای تهیه آب جهت مصارف خصوصی و عمومی ساخته شد. این آب انبارها حدود 13 قرن مورد استفاده قرار گرفت .در قرون وسطی عملیات تصفیه آب دچار رکود گردید تا این که دوباره در قرن18 مورد توجه قرار گرفت .در فرانسه وبریتانیا امتیازاتی انحصاری برای وسایل صافی کردن صادر گردید.در آغاز سده 19 میلادی تصفیه منابع آب برای مصرف عموم در مقیاس بزرگ آغاز گردید.شهر بیزلی اسکاتلند به عنوان نخستین شهری که آب مصرفی آن مورد تصفیه قرار گرفت شناخته می شود؛سیستم تصفیه آب بر پایه ی تهنشین سازی و سپس فیلتراسیون بود .به تدریج در اروپا استفاده از این سیستم متداول گشت و در پایان قرن 19 میلادی بیشتر منابع اب شهری فیلتر می شد.نرم کردن آب سخت در قرن 19 در اروپا انجام میگرفت .اما تا آغاز قرن بیستم میلادی برای مصارف عمومی آب گسترش نیافت .ظرفیت ذغال برای جداسازی مواد آلی محلول در آزمایش های مربوط به فیلتراسیون مورد توجه قرار گرفت ،اما برای مصرف عمومی آب استفاده نشد .اصلاح این ماده و تبدیل آن به کربن فعال همراه با استفاده آن در واحد های تصفیه آب اخیرا مورد استفاده قرار گرفته است.همانطور که استفاده از غشاهای مصنوعی برای عملیات فوق فیلتراسیون و جداسازی مواد معدنی محلول به تازگی انجام شده است.پیشرفت های انجام شده در فرآیندهای تصفیه آب در طول قرن حاظر از آن چه که قبلا در طی تمام تاریخ رخ داده بیشتر است. به استثنای چند مورد فرآیندهای تصفیه بدون اتکا به اطلاعات علمی در مورد اصول عملکردشان و تنها با وسایل اندک برای ارزیابی کمی میزان تاثیر آن ها توسعه یافته اند .فهم مبانی علمی سبب بهترشدن فرآیندها و توسعه جامع تر وسایل و افزایش کل راندمان راهبردی تصفیه آب گردیده است.

روش های تصفیه آب

روش های حرارتی ،غشایی و هیبریدی سه روش متداول شیرین سازی آب در دنیا هستند.با توجه به وجود نیروگاه های متعدد برق و سواحل طولانی در مناطق جنوبی کشور و مزایای روش هیبریدی،بهترین گزینه برای تولید آب شیرین در این مناطق استفاده از روش هیبریدی است . به اختصار درزیر هر یک از سه روش مذکور را معرفی میکنیم:

1-فرآیندهای حرارتی شیرین سازی آب

در این فرایند با استفاده از انرژی حرارتی آب شور تبخیر و سپس بخار تولید شده را تقطیر و به آب تقریبا خالص تبدیل می شود.با توجه به این که در این روش آب مقطر تولید می شود در صورت نیاز طی فرآیند تصفیه ی تکمیلی ،به این آب املاحی اضافه می شود تا به آب قابل شرب یا آب قابل مصرف تبدیل شود.فرآیندهای حرارتی نسبت به سایر فرایندها به انرزی حرارتی بیشتر نیاز دارد اما برق کمتری مصرف می کند.منبع این حرارت ،بخار آبی است که میتواند مستقیما توسط سوزاندن سوخت یا با استفاده از حرارت مازاد نیروگاه های برق تولید شود.

یکی از مزایای آب شیرین کن های حرارتی این است که می توان با تاسیس این واحدها کنار نیروگاه های برق، از حرارت تلف شده در نیروگاه ها برای تبحیر آب استفاده کرد که به آن واحد تولید هم زمان برق و آب گفته می شود.در این صورت بدون نیاز به انرژی حرارتی جدید ،بازده حرارتی افزایش و هزینه نمک زدایی کاهش می یابد.

2-فرآیند های غشایی

از قرن هجدهم مفهوم غشا شناخته شده است اما تا پایان جنگ جهانی دوم در بیرون از آزمایشگاه این واژه خیلی کم مورد استفاده قرار گرفت .در زمان جنگ اروپا ذخایر آب آشامیدنی به خطر افتاد به همین دلیل از فیلتر غشا برای تست ایمنی مورد استفاده قرار گرفت. با توجه به عدم اطمینان و همچنین هزینه های بالا موجب گشت که از غشا به طور گسترده ای استفاده نشود .اولین استفاده از غشا در مقیاس وسیع در استفاده از فن آوری میکرو فیلتراسیون و تصفیه به طور پیشرفته ای بود از سال 1980 این فرایند جداسازی همراه الکترودیالیز در کارخانجات بزرگ و امروز نیز در شرکت های بزرگ از آن استفاده می کنند .این فرآیند در سال های اخیر پیشرفت وسیعی داشته است.سابقه استفاده از غشا برای صافی کردن به اوایل قرن بیستم باز میگردد. در دهه سوم قرن بیستم غشاها برای جداسازی خالص سازی ویا غلیظ سازی محلول ها به ویژه سیال های حاوی میکرووار گانیزم مورد استفاده قرار گرفت .سیر تکامل این پدیده با انجام پژوهش های متعدد بر روی انواع غشاها و شناخت فرآیند به گونه ای ادامه یافت که اکنون این فرآیند یکی از روش های اصلی شیرین سازی آب محسوب می شود.

فرآیند غشایی به شیوه های فیزیکی برای جداسازی حلال از نمک های محلول در آن با استفاده از غشاهای نیمه تراوا اطلاق می شود. در این فرآیندها آب شور با اعمال فشار از غشاهای نانومتری عبور داده می شود .این غشاها مانند یک فیلتر عمل می کنند وبا جدا کردن ذرات ناخالصی موجود در آب ،آن را شیرین می کند .آب تولیدی در این فرآیند کیفیتی نزدیک به آب شرب دارد .

در یک فرآیند غشایی به طور معمول دوفاز به وسیله فاز سوم که غشا می باشد از یکدیگر جدا می شوند. غشا تعیین کننده پدیده انتقال جرم است. هر کدام از دو فاز به صورت محلولی از جزهای مختلف می باشد که برخی از این جزء های عبوری مخفی و دیگری تهی میگردد.

دو ویژگی اصلی در انتقال که توسط غشا اعمال می شود

1- نفوذپذیری یا تراوایی

2- انتخاب گری یا گزینش پذیری

مزایای فرآیند های غشایی

1-صرفه جویی در مصرف انرژی به دلیل عدم تغییر فاز

2-کاهش فضای موردنیاز به علت کم حجم بودن مدول های غشایی

3-سریع تر بودن فرایند به دلیل نازک بودن غشا و بالا بودن سرعت انتقال جرم در آن

4-توانایی انجام در دمای پایین که مزیت بالایی برای محلول های حساس به گرما است.

5-پایین بودن هزینه سرمایه گذاری در مقایسه با سایر روش ها در سطح جهانی

6- سهولت در گسترش دادن سیستم

3-روش های هیبریدی

در روش هیبریدی سعی شده است که با ترکیب روش های حرارتی و غشایی،از مزایای هر کدام استفاده شود .از جمله مزایای این روش میتوان به موارد زیر اشاره کرد:

1-اطمینان از تولید آب در مواقعی که به دلیل خارج از مدار بودن بخشی از نیروگاه امکان استفاده از فرآیند حراری نیست،در این مواقع از روش های غشایی برای تولید آب استفاده می شود.

2-کاهش چشم گیر املاح افزودنی در فرایندهای حرارتی به دلیل امکان ترکیب آب تولیدی از فرآیندغشایی با آب تولیدی از فرایند حرارتی.

3-دمای پایین ترآب و پساب تولیدی در روش هیبریدی نسبت به روش حرارتی.

4-بهره گیری از برق مازاد در شبکه برای فرآیند غشایی در مواقعی که نیاز به آب ضروری است.

از این روش در کشورهای حاشیه خلیج فارس بسیار استفاده شده است. واحد نمک زدایی جده ،الجبیل و ینبوع در عربستان سعودی و فجیره در امارات متحده عربی از این نوع هستند. در کشور ما نیز مدتی هست که استفاده از این روش در دستور کار قرار گرفته است.

مراحل تصفیه آب

1-هوادهی

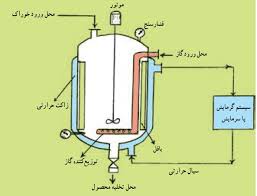

اجرام آلی موجود در فاضلاب در مخزن هوادهی با باکتری های هوازی که به طور معلق وجود دارند در تماس قرار میگیرند .محیط هوازی مخزن هوادهی با استفاده از هواده های عمقی یا هواده های مکانیکی سطحی ایجاد می شوند که علاوه بر این عملکرد اختلاط فاضلاب را نیز ایجاد می کند.بعد از گذشت زمان مشخصی مخلوط سلول های جدید و قدیمی به داخل تانک ته نشینی جایی که سلول ها از پساب تصفیه شده جدا می گردند هدایت می شود.یک بخش از سلول های ته نشین شده جهت به دست آوردن غلظت مناسب و دلخواه ارگانیزم ها در مخزن هوادهی به این راکتور بازگردانده می شوند و بخش دیگر آن از سیستم خارج می شود .

2-ته نشینی

ته نشینی عبارت است از جداسازی ذرات معلق از آب سنگین تر می باشد. از این واحد به طور وسیعی در تصفیه فاضلاب استفاده می شود . از ته نشینی جهت حذف دانه ،حذف اجرام ویژه در مخزن ته نشینی اولیه ،حذف لخته های بیولوژیکی در مخازن ته نشینی لجن فعال و حذف لخته های شیمیایی زمانی که لخته سازی شیمیایی صورت می گیرد استفاده می شود.

3-ضدعفونی کردن

پس از ته نشین شدن فاضلاب در مخزن ته نشینی ثانویه و پیش از وارد نمودن آن به منابع طبیعی آب باید به میکروارگانیزم های بیماری زا از قبیل باکتری ها، ویروس ها،کیسه های آمیبی موجود در آن ازبین رود ضدعفونی فاضلاب با استفاده از مواد شیمیایی ، عوامل فیزیکی،وسایل مکانیکی و تابش اشعه انجام می پذیرد.

4-نگه داری و هضم لجن اضافی

لجن مازاد فرآیند بیولوژیکی لجن فعال توسط واحد پمپاژ لجن برگشتی به این مخزن منتقل می گردد تا با یک زمان توقف طولانی لجن مذکور هجاضم و تغلیظ می گردد این لجن در دوره های هر چند ماه یک بار تخلیه و بیرون شهر منتقل می گردد.

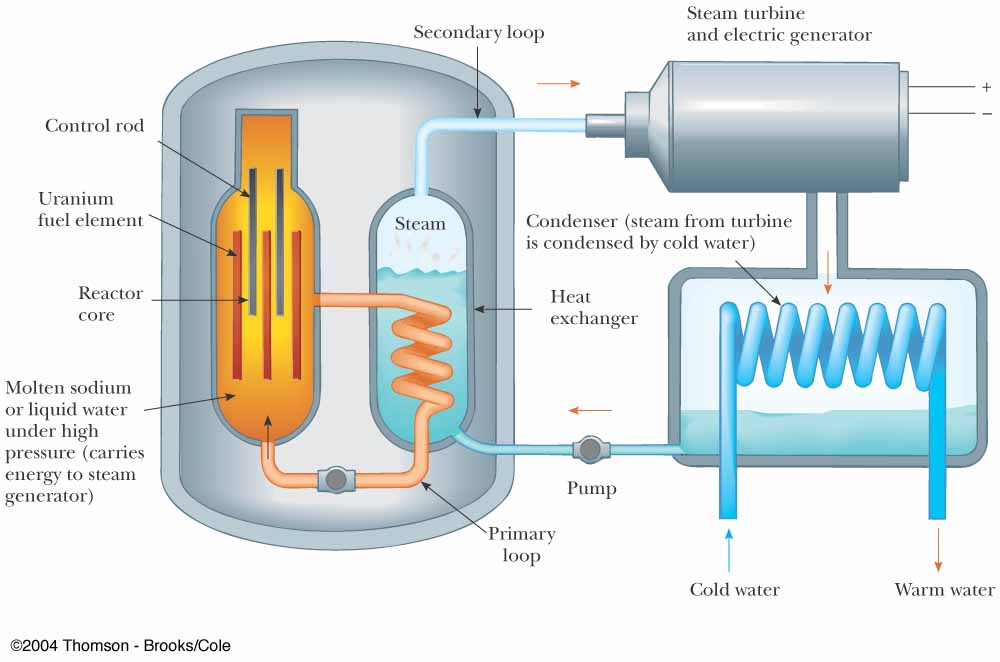

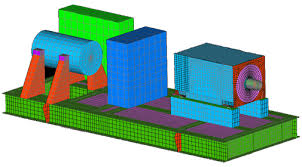

در دو دهه گذشته، آناليز مودال به دانشي فراگير با هدف تعيين، بهبود و بهينه سازي مشخصات ديناميکي سازه هاي مهندسي تبديل شده است. آناليز مودال نه تنها در مهندسي مکانيک و هوانوردي، بلکه در سازه هاي ساختماني، مسائل بيومکانيک، سازه هاي فضايي، تجهيزات اکوستيک، حمل و نقل و نيروگاه هاي هسته اي نيز کاربردهاي ژرفي پيدا کرده است. براي درک اهميت آناليز مودال در عرصه مهندسي مدرن، بهتر است به پيش زمينه هاي لازم براي فهم اين تکنولوژي منحصر به فرد، اشاره گردد.

در دو دهه گذشته، آناليز مودال به دانشي فراگير با هدف تعيين، بهبود و بهينه سازي مشخصات ديناميکي سازه هاي مهندسي تبديل شده است. آناليز مودال نه تنها در مهندسي مکانيک و هوانوردي، بلکه در سازه هاي ساختماني، مسائل بيومکانيک، سازه هاي فضايي، تجهيزات اکوستيک، حمل و نقل و نيروگاه هاي هسته اي نيز کاربردهاي ژرفي پيدا کرده است. براي درک اهميت آناليز مودال در عرصه مهندسي مدرن، بهتر است به پيش زمينه هاي لازم براي فهم اين تکنولوژي منحصر به فرد، اشاره گردد.