پردیس فناوری کیش_طرح مشاوره متخصصین صنعت ومدیریت_دپارتمان مهندسی شیمی

تولید آمونیاک از گاز طبیعی LNG،LPG یا نفتا با طراحی و لیسانس شرکت Krupp Hhde انجام می شود. در صورت قرار دادن تجهیزات لازم در ابتدای خط تولید،می توان از ذغال سنگ نفت خام و متانول نیز در این روش استفاده کرد.این واحدها برای مصرف انرژی و قابلیت اطمینان بهینه شده اند.بزرگترین واحد ساخته شده توسط شرکت Krupp Hhde دارای ظرفیت 1800ton/day است که به ازای هر تن آمونیاک تولید 6.65GCAL انرژی مصرف می کند.پس از بهینه سازی ،ظرفیت تولید این کارخانه به 2000ton/day رسیده است.

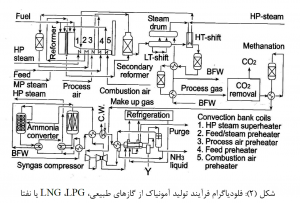

شرح فرایند

در ابتدای خط تولید،واحد متداول رفرمینگ بخار و حلقه سنتز آمونیاک با فشار متوسط به کار بزده می شود .این واحد ها برای مصرف انرژی و قابلیت اطمینان بهینه شده اند.خوراک کارخانه ،بعنوان مثال گاز طبیعی ابتدا گ.گورد زدایی شده و پس از مخلوط شدن با بخار در واحد رفرمر اولیه در فشار حدود 40bar و دمای 800-850 درجه ساتیگراد در مجاورت کاتالیزور نیکل به گاز سنتز تبدیل می گردد.رفرمر بخار این شرکت به صورت شعله از بالا بوده و لوله های آن از جنس آلیاژ خاصی از استیل می باشد.

در رفرمر ثانویه ، هوا توسط نازل های مخصوص به گاز سنتز اضافه شده و عمل مخلوط شدن به طور کامل انجام می شود.سپس بخار آب پس از گرم شدن با فشار بالا وارد رفرمر شده و بدین ترتیب ماکزیمم راندمان بهینه شده برای مصرف انرژی حاصل می گردد.

مونواکسید کربن با تغییر درجه حرارت (دمای سرد و دمای گرم ) در مجاورت کاتالیزور به CO2 در گاز شوی (Scrubber) شسته و جدا می گردد .گاز اکسید های کربن باقی مانده در واحد متان سازی در مجاورت کاتالیزور به متان تبدیل می گردد، به طوری که جریان خروجی از واحد متان سازی دارای مقادیر بسیار جزئی گازهای اکسیدکربن است.در حلقه ی سنتز آمونیاک ، دو تبدیل کننده (Converter) آمونیاک با سه بستر کاتالیزوری وجود دارد.

در این جرخه از گرمای ضایعاتی برای تولید بخار در بسترهای دوم وسوم استفاد می شود.کاتالیزورهای موجود در بسترها ، از نوع آهن دانه ای کوچک می باشند.مشخصات چرخه تولید آمونیاک از نظر فنی طوری طراحی شده که افت فشار جریان عبوری را به حداقل رسانده و بدین ترتیب سرعت تبدیل به آمونیاک را به بیشترین حد می رساند .محلول آمونیاک تولیدی ، کندانس و جدا شده و بعد از سرد شدن برای ذخیره سازی به مخازن مربئطه فرستاده می شود و یا در دمای متوسط به واحد مصرف کننده ارسال می شود.

گازهای خروجی و آمونیاک همراه Pruge Glass به واحد شستوشو و بازیابی هیدروژن فرستاده می شود و موذد عملیات لازم قرار می گیرند ؛ گازهای اضافی خروجی از واحد بازیابی هیدروژن به عنوان سوخت مصرف می گردد.