خستگی

کمپرسور

کمپرسور

پردیس فناوری کیش ارتباط با صنعت

«کمپرسور گاز» دستگاهی مکانیکی است که از طریق کاهش حجم، فشار گاز را افزایش میدهد. فشردهسازی گاز به طور طبیعی باعث افزایش دمای آن میگردد.

کمپرسورها از این لحاظ که فشار سیال را افزایش داده و باعث حرکت سیال داخل لوله میشوند مشابه پمپها هستند. از آنجا که گازها قابل فشردهسازی به شمار میروند، کمپرسور میتواند حجم گاز را کاهش دهد؛ این در حالی است که مایعات نسبتا غیر قابل تراکم هستند و از یک پمپ انرژی مورد نیاز را دریافت میکنند. پمپ در سیالات تراکمناپذیر منجر به جریان یافتن سیال در خطوط لوله میگردد.

کمپرسورهای گاز برای طیف وسیعی از کاربردها از جمله: انتقال گاز طبیعی از طریق خط لوله، ذخیرهسازی گازهای خالص در حجمهای کوچک، فشرده کردن هوای ورودی در «توربینهای گاز» (Gas Turbines)، کابین هواپیمای تحت فشار، جابجایی حرارت در سیستمهای تبرید، ذخیره هوا در زیردریاییها و تهیه هوای فشرده برای ترمزهایی که با هوا کار میکنند، مورد استفاده قرار میگیرند.

طراحی کمپرسور

انواع مختلفی از کمپرسورهای گاز وجود دارد. بعضی از انواع مهم این دسته از تجهیزات دوار در ادامه مورد بحث قرار میگیرند.

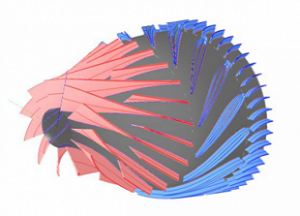

کمپرسورهای گریز از مرکز

«کمپرسورهای سانتریفیوژ» از یک دیسک چرخشی یا یک پروانه که در یک محفظه قرار دارد استفاده میکنند تا گاز را به لبه پروانه هدایت کند و سرعت گاز را افزایش دهد. «دیفیوزر» یا کانال واگرا انرژی ناشی از سرعت را به انرژی فشاری تبدیل میکند. این دسته از کمپرسورها عمدتا برای سرویسهای پیوسته در زمینههای صنعتی مانند پالایشگاههای نفتی، کارخانههای شیمیایی و پتروشیمیهای فرآیندی گاز طبیعی استفاده میشوند. در شکل زیر یک نوع کمپرسور گریز از مرکز چندمرحلهای را مشاهده میکنید.

دامنه کاربردی کمپرسورهای گریز از مرکز میتواند از 100 اسب بخار (75 کیلووات) تا هزار اسب بخار گسترده شود. کمپرسورهای چند مرحلهای، میتوانند فشار خروجی بسیار بالایی (بیش از 10،000 پوند در هر اینچ مربع) برای هدایت سیال بسازند. در بسیاری از دستگاههای برف ساز بزرگ (مانند استراحتگاه اسکیبازان) از این نوع کمپرسور استفاده میشود. این تجهیزات همچنین در «موتورهای احتراق داخلی» بهعنوان «سوپرشارژرها» و «توربوشارژرها» استفاده میشوند. کمپرسورهای سانتریفیوژ در موتورهای کوچک توربین گاز یا به عنوان آخرین مرحله فشردهسازی توربینهای گازی متوسط استفاده مورد استفاده قرار میگیرد.

کمپرسورهای جریان مختلط

«کمپرسورهای جریان مختلط» شبیه به کمپرسورهای سانتریفیوژ هستند، اما علاوه بر سرعت شعاعی، سرعت محوری هم در خروجی از روتور دارند. اغلب دیفیوزر برای تبدیل جریان مختلط به جهت محوری استفاده میشود. قطر دیفیوزر کمپرسور جریان مختلط نسبت به کمپرسور جریان شعاعی کوچکتر است.

کمپرسورهای جریان محوری

«کمپرسورهای جریان محوری» از نوعی تیغه چرخان فن مانند برای فشردهسازی جریان گاز استفاده مینمایند. تیغههای ثابت متصل به بدنه بعد از هر پره متحرک، جریان را بر روی مجموعهی بعدی پرههای متحرک هدایت میکنند. سطح گاز عبوری در طول کمپرسور کاهش مییابد تا «مقدار عدد ماخ »ثابت بماند. کمپرسورهای جریان محوری به طور معمول در کاربردهایی با دبیهای بالا مانند موتورهای توربو گاز متوسط و بزرگ استفاده میشود. این تجهیزات معمولا چند مرحلهای هستند. در نسبت فشارهای طراحی بالاتر از 1 به 4، اغلب از هندسه متغیر برای بهبود عملکرد استفاده میگردد.

کمپرسورهای رفت و برگشتی

کمپرسورهای رفت و برگشتی

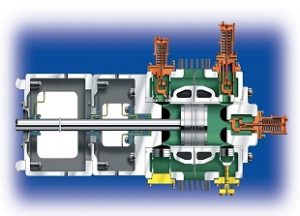

«کمپرسورهای رفت و برگشتی» از پیستونی متحرک به همراه «میللنگ» استفاده میکنند. آنها میتوانند یا ثابت یا قابل حمل، تک مرحلهای و یا چند مرحلهای، متحرک توسط موتورهای الکتریکی یا موتورهای احتراق داخلی باشند. کمپرسورهای کوچک رفت و برگشتی از 5 تا 30 اسب بخار معمولا در کاربردهای خودرویی و معمولا برای وظایف مختلف مورد استفاده قرار میگیرند. کمپرسورهای رفت و برگشتی بزرگتر تا 1000 اسب بخار معمولا در صنایع بزرگ یافت میشوند، اما تعداد آنها به مرور کاهش مییابد و توسط سایر کمپرسورها جایگزین میشوند. فشار خروجی میتواند از فشار کم تا فشارهای بسیار بالا (بیش از psi 5000 یا Mpa 35) باشد. در بعضی موارد خاص مانند فشردهسازی هوا، کمپرسورهای دو عملگر چند مرحلهای کارآمدتر و به طور معمول بزرگتر، پر سروصدا و گرانتر از کمپرسورهای گریز از مرکز هستند.

کمپرسورهای پیچی

«کمپرسورهای دوار پیچی»از دو مارپیچه حلقوی برای جابجایی گاز به فضای کوچکتر استفاده میکنند. آنها معمولا برای جریان پیوسته در کاربردهای تجاری و صنعتی استفاده میشوند و ممکن است ثابت یا قابل حمل باشند. کاربرد آنها میتواند از 3 اسب بخار (2.24 کیلووات) تا بیش از 500 اسب بخار (375 کیلووات) و از فشار کم تا فشار بسیار بالا (psi1200 یا Mpa 8.3) متغیر باشد. معمولا برای تأمین هوای تجهیزات ابزار دقیق از این تجهیزات استفاده میشود. این نوع از کمپرسور نیز برای بسیاری از سوپرشارژرهای موتور خودرو مورد استفاده قرار میگیرد زیرا به راحتی با ظرفیت القایی یک موتور پیستونی سازگار است.

کمپرسورهای مارپیچ

«کمپرسور اسکرول» (مارپیچ) که با نامهای «پمپ اسکرول» و «پمپ خلأ اسکرول» نیز شناخته میشوند، از دو تیغه شفت مارپیچی مشابه استفاده میکند تا به فشردهسازی مایعات و گازها کمک کند. هندسه تیغه ممکن است «اینولوت» ، «مارپیچی ارشمیدس» یا منحنیهای ترکیبی باشد.

این نوع از کمپرسورها راحتتر، بی سروصداتر و قابل اطمینانتر از انواع دیگر کمپرسورها کار میکنند. اغلب یکی از تیغههای اسکرول ثابت میماند، در حالی که دیگری به طور غیر هم مرکز حرکت میکند؛ ازین طریق سیال بین دو تیغه پمپ یا کمپرس میشود.

کمپرسورهای دیافراگمی

«کمپرسور دیافراگمی» که به عنوان یک «کمپرسور غشایی» نیز شناخته میشود نوعی از کمپرسورهای رفت و برگشتی است. فشردهسازی گاز بهوسیله حرکت دیافراگم انعطافپذیر صورت میپذیرد. حرکت عقب و جلو دیافراگم توسط یک میله و یک مکانیسم میللنگ انجام میشود. تنها دیافراگم و جعبه کمپرسور در تماس با گاز فشرده هستند.

کمپرسورهای دیافراگمی برای هیدروژن و گاز طبیعی فشرده (CNG) نیز مورد استفاده قرار میگیرد. عکس موجود در این بخش یک کمپرسور دیافراگمی سه مرحلهای است که برای فشردهسازی گاز هیدروژن به PSI 6000 یا 41 مگاپاسکال برای استفاده در نمونه اولیه ایستگاه سوختگیری هیدروژن و گاز طبیعی فشرده (CNG) در مرکز شهر فونیکس، آریزونا توسط شرکت خدمات عمومی آریزونا (یک شرکت تأسیساتی برقی) ساخته شده است. برای ایستگاه سوخترسانی نمونه اولیه، کمپرسورهای رفت و برگشتی برای فشردهسازی گاز طبیعی مورد استفاده قرار گرفتند. ایستگاه سوخترسانی جایگزین نمونه اولیه مطابق با کلیه قوانین ایمنی، زیستمحیطی و ساختمان در فینیکس ساخته شده است .

متفرقه

کمپرسورهای هوایی که به عموم مردم فروخته شده و مورد استفاده قرار میگیرند، اغلب در بالای مخزن برای نگه داشتن هوای تحت فشار مورد استفاده قرار میگیرند. دو نوع کمپرسور، روغنی و بدون روغن وجود دارد. «کمپرسورهای بدون روغن» (Oil-free compressors) مطلوبتر هستند، زیرا روغن میتواند به جریان هوا وارد شود و آن را آلوده کند. در موارد خاص در کمپرسور هوای غواصی، کمترین میزان روغن مایع در هوا غیر قابل قبول است.

دما

«قانون چارلز» (Charles’s law) میگوید:

نقل قول:وقتی گاز فشرده میشود، درجه حرارت آن افزایش مییابد.

سه حالت ممکن است بین دما و فشار در یک حجم معین گاز تحت فشردهسازی به وجود آید.

«همدما»: دمای گاز در طول فرایند ثابت نگه داشته میشود زیرا انرژی داخلی ثابت است و به همان اندازه که کار مکانیکی جهت فشردهسازی به سیستم اضافه میشود، به عنوان گرما حذف میشود. در فشردهسازی ایزوترمال (انبساط) یک سطح بزرگ مبدل حرارتی، یک حجم کوچک گاز یا مقیاس طولانیمدت ملاک است. با استفاده از ابزارهای در دسترس واقعی، فشردهسازی ایزوترمال معمولا قابل دستیابی نیست. به عنوان مثال، حتی در هنگام پمپ هوا به داخل یک تایر دوچرخه، هوا گرم میشود.

«آدیاباتیک»: در این فرآیند، هیچ گرمایی به سیستم اضافه و یا از آن خارج نمیشود، بدین معنا که تمام کار مکانیکی فشردهسازی باعث افزایش انرژی داخلی به صورت افزایش دما یا فشار گاز است. فشردهسازی یا انبساط آدیاباتیک با استفاده از یک عایق خوب در یک حجم بزرگ گاز یا انجام فرایند در یک مقیاس زمانی کوتاه (یک سطح قدرت بالا) به دست میآید. در عمل همیشه یک مقدار مشخصی از جریان گرما به وجود میآید، زیرا ساخت یک سیستم آدیاباتیک کامل نیاز به عایق کردن کامل تمام قسمتها دارد.

«پلی تروپیک»: در این مورد فرض میشود که گرما ممکن است وارد سیستم یا از آن خارج شود و کار شفت ورودی میتواند به صورت افزایش فشار (معمولا کار مفید) و افزایش دمایی بالاتر از دمای آدیاباتیک ظاهر شود. پس بازده چرخه، نسبت افزایش دمای تئوریکی (آدیاباتیک) به واقعی (پلی تروپیک) در نظر گرفته میشود.

فشردهسازی مرحله به مرحله

از آنجایی که فشردهسازی گرما تولید میکند، خنکسازی گاز فشرده بین مراحل باعث افزایش راندمان و فشردهسازی همدما میگردد. خنکسازی بین مرحلهای باعث مقدار کمی تقطیر میشود که با استفاده از شیرهای تخلیه مایع به بیرون ارسال میگردد. «فلایویل» کمپرسور ممکن است توسط یک فن خنککننده به حرکت درآید. به عنوان مثال در یک کمپرسور معمولی غواصی، هوا در سه مرحله فشرده میشود. اگر هر مرحله دارای نسبت فشردهسازی 1 به 7 باشد، کمپرسور میتواند 343 بار فشار اتمسفری (343=7*7*7) را تولید کند.

محرکهای اولیه

گزینههای زیادی برای محرکهای اولیه کمپرسور یا موتورهای محرک کمپرسور وجود دارد.

توربینهای گاز که محرک کمپرسورهای جریان محوری و گریز از مرکز هستند و در واقع قسمتی از «موتور جت» به حساب میآیند.

«توربینهای بخار» یا «توربینهای آب» که میتوانند برای کمپرسورهای بزرگ استفاده شوند.

موتورهای الکتریکی منابع ارزان و کمصدایی برای کمپرسورهای ثابت هستند. موتورهای کوچک، مناسب وسایل الکتریکی خانگی جریان متناوب تک فاز در نظر گرفته میشوند. موتورهای بزرگتر تنها میتوانند در جایی استفاده شوند که منبع جریان متناوب سه فازی در دسترس باشد.

موتورهای دیزلی یا موتورهای بنزینی برای کمپرسورهای قابل حمل مناسب هستند.

فرمان هیدرولیک

فرمان هیدرولیک

پردیس فناوری کیش ارتباط با صنعت

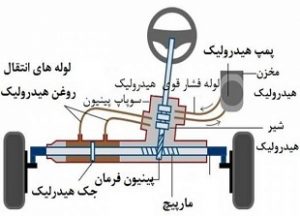

در یک سیستم فرمان هیدرولیک با چرخاندن فرمان ، دنده را به کمک دنده پنیون میل به حرکت در می آورید وپیستون متصل به میل دنده به کمک روغن پر فشار هیدرولیک به حرکت میل دنده کمک می کند ، این فشار توسط پمپ هیدرولیک ایجاد می شود.

در این بخش از دانستنی های خودرو به معرفی قطعات تشکیل دهنده فرمان هیدرولیک و علائم خرابی آن می پردازیم.

قطعات تشکیل دهنده فرمان هیدرولیک

قطعات تشکیل دهنده فرمان هیدرولیک به صورت زیر می باشد:

شیر هیدرولیک

تسمه هیدرولیک فرمان

جک هیدرولیک (دو طرفه فرمان)

روغن هیدرولیک

شیلنکها و لوله های رفت و برگشت روغن هیدرولیک

پمپ هیدرولیک

مخزن هیدرولیک

اجزا فرمان هیدرولیک

1- پمپ هیدرولیک نیروی دورانی خود را از طریق تسمه از موتور دریافت می کند.

2.پمپ هیدرولیک، از طریق لوله فشار قوی هیدرولیک ، با فشاری معادل 70 بار روغن هیدرولیک را ، به پشت شیر هیدرولیک می رساند.

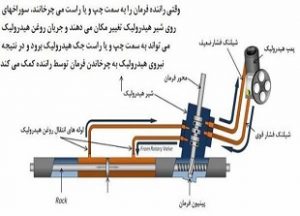

3. شیر هیدرولیک سوراخهایی دارد که به گونه ای طراحی شده که با چرخش فرمان به سمت چپ یا راست ، فشار روغن به سمت چپ یا راست جک هیدرولیک می رود و در نتیجه، نیروی هیدرولیک سبب چرخاندن راحت تر فرمان توسط راننده می شود.

4. مخزن هیدرولیک در سیستم به این علت طراحی شده که روغن در سیستم هیدرولیک جریان داشته باشد و کمبودی از نظر مقدار روغن بوجود نیاید. جریان روغن هیدرولیک پس از عبور از جک هیدرولیک، از طریق شیلنک برگشت (فشار ضعیف) به مخزن بر می گردد.

خرابی سیستم هیدرولیک فرمان، علائم و علت خرابی آنها

شایعترین دلایل خرابی سیستم هیدرولیک:

1- خراب شدن روغن هیدرولیک

اگر از روغن هیدرولیک را به موقع عوض نکنیم و یا از روغن هیدرولیک مرغوب و مناسب استفاده نکنیم احتمال خراب شدن پمپ هیدرولیک، کاسه نمدهای شیر هیدرولیک و جک دو طرفه هیدرولیک وجود دارد.اگر این قطعات خراب شوند روغن آنها نشت می کند و سطح روغن هیدرولیک در مخزن پایین می آید.

2- استفاده از قطعات نا مرغوب

استفاده از قطعات مرغوب در سیستم هیدرولیک به این دلیل اهمیت دارد که فشار بالایی از روغن در سیستم هیدرولیک در جریان است. مثلا در پژو 206شیلنک فشار قوی هیدرولیک از بالای مانیفولد اگزوز عبور کرده و اگر روغن از محل اتصال شیلنک و لوله نشت پیدا کند ، روغن هیدرولیک روی مانیفولد اگزوز می ریزد و به علت حرارت بالای مانیفولد، آتش سوزی به وجود می آید.

3- استفاده از رینگ و لاستیک غیر استاندارد – بر هم خوردن زوایای 5 گانه جلوبندی

استفاده از رینگ یا لاستیک با سایزی غیر استاندارد و بر هم خوردن زوایای 5 گانه جلوبندی موجب می شود که به سیستم هیدرولیک برای چرخاندن فرمان فشار بیشتری وارد آیدو پمپ هیدرولیک برای انجام وظیفه خود صدای غیر عادی تولید کند.

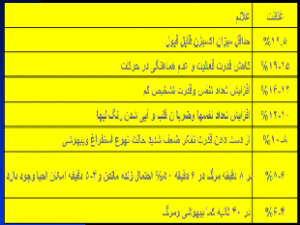

علائم خرابی سیستم هیدرولیک

1- روغن ریزی از هر یک از قسمتها

اگر به مرور زمان سطح روغن هیدرولیک در مخزن کم شود ، یکی از قطعات زیر نشتی دارد که شما می توانید با مشاهده روغن دراطراف این قطعه به راحتی آن را تشخیص دهید :

مخزن یا شیلنکهای هیدرولیک

سوئیچ الکتریکی لوله فشار قوی

پمپ هیدرولیک

شیر هیدرولیک یا جک دو طرفه

2- ایجاد صدا هنگام چرخاندن فرمان به چپ یا راست و در هنگام کار کردن درجا

شنیدن صدای غیر عادی از سیستم هیدرولیک شامل موارد زیر است:

اگر پمپ دچار مشکل شده باشد در هنگام کارکردن درجای موتور پمپ هیدرولیک صدای اضافه تولید می کند.

اگر سطح روغن هیدرولیک در مخزن کافی نباشد و یا کیفیت روغن هیدرولیک پایین باشد و یا روغن هیدرولیک نشتی داشته باشد ،هنگام چرخاندن فرمان به چپ و راست صدای غیرعادی شنیده می شود.

اگر هنگام چرخاندن فرمان، صدایی شبیه به سوت یا جیغ از تسمه هیدرولیک شنیده شود، ممکن است فولی تسمه روی میل لنگ معیوب باشد و یا سایز تسمه هیدرولیک مناسب نباشد که در اینصورت باید ریگلاژ شود.

3- سفت شدن فرمان با وجود روشن بودن موتور خودرو

اگر موتور خودرو روشن باشد و فرمان سفت شود به ترتیب زیر عمل کنید:

1- از سالم بودن تسمه هیدرولیک مطمئن شوید.

2- سطح روغن هیدرولیک در مخزن را بررسی نمایید تا به اندازه باشدومطمئن شوید که روغن هیدرولیک به پمپ هیدرولیک می رسد.

3- از کیفیت روغن هیدرولیک اطمینان یابید. همچنین اطمینان یابید روغن هیدرولیک مناسب و کارکرد آن بیش از حد نباشد.

اگر موارد 1 ، 2 و 3 مشکلی نداشتند ، علت سفت شدن فرمان با وجود روشن بودن موتور خودرو، یکی از موارد زیر است که باید توسط تکنیسین خودرو بررسی شود:

پمپ هیدرولیک

شیر هیدرلیک فرمان

جک دو طرفه هیدرولیک

در برخی موارد خرابی جعبه فرمان یا یکی از قطعات سیستم تعلیق

خرابی های رایج در سیستم هیدرولیک خودروهای سواری ،پژو 206 تیپ 2،3،5،6، SD، 405 پارس) سمند، تندر 90 (ال90) و پراید:

برای پژو 206، روغن ریزی از شیر هیدرولیک، سوئیچ الکتریکی فشار روغن هیدرولیک (فشنگی هیدرولیک)، مخزن و پمپ هیدرولیک:

علائم خرابی:

کم شدن سطح روغن هیدرولیک داخل مخزن هیدرولیک

شنیدن صدای اضافه هنگام چرخاندن فرمان

چرب شدن اطراف محل روغن ریزی

نکته مهم:

در انواع 206، به خصوص مدل های قبل از 86، به دلیل پوسیدگی و مجاورت با حرارت بالای مانیفولد اگزوز، شیلنک فشار قوی هیدرولیک نشتی پیدا می کند و این نشت روغن سبب آتش سوزی موتور می شود.

برای پژو 405، پارس و سمند، خرابی و لق شدن بوش های جک هیدرولیک

علائم خرابی:

اگر خودرو روشن باشد و صدای تق تق شنیده شود به طوریکه وقتی خودرو خاموش باشد این صدا وجود نداشته باشد.

برای پراید، نشت روغن هیدرولیک از شیر هیدرولیک، شیلنکهای مخزن هیدرولیک

منبع:https://namnak.com

اسید های چرب

پردیس فناوری کیش-طرح مشاوره متخصصین صنعت و مدیریت-(گروه مهندسی شیمی)

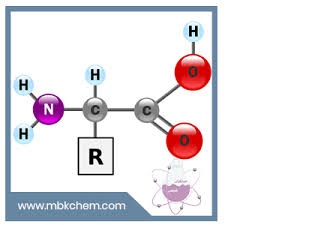

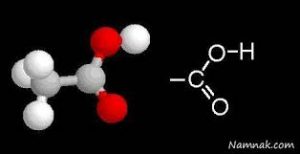

در مبحث شیمی و به ویژه بیوشیمی اسید چرب یک اسید کربوکسیلیک بوده و دارای زنجیره بلند و خطی آلیفاتیک میباشد که این زنجیره میتواند خواه اشباع و خواه غیر اشباع باشد . اسید چرب میتواند به کوتاهی اسید بوتیریک ( با 4 کربن ) بوده در حالی که اسید های چربی که ازچربی ها و روغنهای طبیعی ساخته میشوند حداقل دارای 8 کربن میباشند مثل اسید کاپریلیک . در صنعت ، اسید های چرب از آبکافت اتصالات استری موجود در چربیها و یا روغنهای طبیعی ( که هر دو تری گلیسیرید هستند ) و حذف گلیسرول از آنها بدست می آبند .

انواع اسیدهای چرب

اسیدهای چرب به دو اسید های چرب اشباع شده و اشباع نشده تقسیم بندی میشوند : ( اشباع شده به اسید های چربی گفته میشود که پیوند دو گانه کربن کربن در آنها وجود داشته ( به جز پیوند دو گانه موجود در اسید کربوکسیلیک ) ، و اشباع نشده به اسیدهای چربی گفته میشود که پیوند دو گانه کربن کربن در آنها وجود ندارد ( به جز پیوند دو گانه موجود در اسید کربوکسیلیک ) . برخی از اسید های چرب اشباع شده به قرار زیرند :

1. اسید بوتیریک

2. اسید کاپریلیک

3. اسید کاپروییک

4. اسید لائوریک

برخی از اسید های چرب اشباع نشده به قرار زیرند :

1. اسید اولئیک

2. اسید لینولئیک

- اسید پالمیتولئیک

روغن استخراج شده از دانه افتابگردان مقادیری واکس دارند که منشاء ان پوسته دانه است واکس ها لیپید های هستند که دراتها به جای گلیسرول یک الکل با زنجیره کربنی طویل و دارای یک گروه هیدروکسیل یا یک اسید چرب با زنجیره طویل استری شده است

– با استفاده از فرایند زمستانه کردن یا وینتره کردن که طی ان روغن تا حرارت پایین سرد و سپس صاف می گردد می توان تمام واکس را از روغن جدا کردبطور کلی واکسها جامد و نقطه ذوب انها 60 – 80 درجه سانتیگراد است.که در مقابل اکسیداسیون مقاومترند

در واقع توصيه متخصصين تغذيه در شرايط عادي تغذيه اي اين است كه حدود 30-25 درصد از كالري روزانه بايد از منابع چربي تأمين شود كه از اين مقدار كمتر از 10 درصد به چربي هاي اشباع، كمتر از 10 درصد به چربي هايي با چند درجه غيراشباع و 10درصد به چربي هاي با يك درجه غيراشباع اختصاص مي يابد هر گاه به دلایل خاص تغذیه ای نیازبه افزايش چربي همراه با افزايش كالري باشد تا 35 درصد انرژي كل از چربي ها حاصل خواهند شد.

تنها موردي كه استفاده از مواد غذايي كم چربي يا محدود از چربي توصيه نمي شود، كمتر از 30 درصد كالري روزانه در مورد كودكان است (شير و ماست كم چرب به دلايل بالا براي كودكان توصيه نمي گردد.)

تقسيم بندي چربي ها

در واقع چربي ها به دو گروه عمده تقسيم مي شوند:

۱ – چربي هاي اشباع (بد)

۲ – چربي هاي غيراشباع (خوب)

كه خود چربي هاي غيراشباع بر اساس درجه اشباع بودن شامل دو دسته زير مي گردند:

۱ – اسيدهاي چرب با يك درجه غيراشباع (موفا)

۲ – اسيدهاي چرب با چند درجه غيراشباع (پوفا)

كه اين تغييرات در ساختمان چربي ها باعث تغييرات در خواص فيزيكي شيميايي و تأثيرات سوء يا مناسب براي بدن مي گردد.

چربي هاي بد

داراي نقطه ذوب بالاتري بوده و در دماي محيط جامد است.اين چربي همان چربي هايي را شامل مي شود كه از ديدگاه عمومي به كره، روغن هاي حيواني، دنبه و پيه اتلاق مي گردد، ولي در واقع اين چربي طيف وسيع تري را شامل مي شود كه عبارتند از:كره، روغن نارگيل، روغن هسته خرما، چربي حيواني،روغن بادام زميني، شير كامل (سرشير نگرفته)، گوشت خوك، قلوه، زبان و غذاهاي دريايي مثل صدف و خاويار، بعضي گياهان گرمسيري مثل نارگيل، كاكائو و خرما چربي هاي اشباع شده را ذخيره مي كنند كه احتمالاً ناشي از بالاتر بودن حرارت رويش آنهاست.

اين نوع چربي كه چربي بد ناميده مي شود، با افزايش در رژيم غذايي خطرات بي شماري را به دنبال دارد

. چربي هاي اشباع به عنوان يك منبع انرژي در بدن ذخيره مي شوند و بهترين روغن ها براي آشپزي عبارتند از روغن زيتون، مقداري كره و يا روغن نارگيل.

مصرف بالاي اسيدهاي چرب اشباع احتمال ابتلا به آسم و اگزما در دوران كودكي را افزايش مي دهد. همچنين اين نوع از چربي باعث افزايش كلسترول خون به خصوص نوع بد آن مي گردد و تصلب شرائين ثانويه به آن به وجود مي آيد.

چربي هاي خوب

اين نوع چربي داراي نقطه ذوب پايين تري مي باشد و در دماي محيط به صورت مايع وجود دارد. در واقع روغن هاي گياهي، روغن سويا، روغن كلزا، روغن موجود در ماهي ها، روغن جوانه گندم و روغن بسياري از سبزيجات به خصوص گلرنگ و ذرت را شامل مي شود. چنانچه روغن سير مانع از رشد استافيلو كوكوس ارئوس مي گردد. دليل نام دهي چربي هاي خوب به آنها از آن جهت است كه داراي فوايد زياد زيستي بوده و كمبود آن موجب اختلالات ذكر شده ناشي از مصرف رژيم هاي كم چرب مي شود. در واقع مصرف اين نوع از چربي باعث كاهش كلسترول خون شده براي سلامتي قلب و عروق و كاهش ابتلا به سرطان ها توصيه مي گردد.

اسيدهاي چرب با يك درجه غيراشباع (موفا)

فراوان ترين موفا در خون انسان اسيد اولئيك است. اين چربي ها به حرارت مقاوم هستند. اين گروه كوچك از چربي ها را مي توان در روغن زيتون، روغن كلزا (كه اين روزها در كشور ما نيز توليد مي شود) همچنين در بادام، بادام زميني و آوكادو يافت. تحقيقات حاكي از آن است كه كشورهايي كه از مقادير زياد روغن زيتون استفاده مي كنند از ميزان بيماري هاي دوران كهولت در آنها كاسته مي شود.

اسيدهاي چرب

با چند درجه غيراشباع

از بهترين انواع چربي ها مي باشند كه در ميوه هاي پوست دار تازه و روغن هاي سبزيجات و روغن آفتابگردان و روغن كتان و روغن سويا و ماهي هاي روغن دار مانند ماهي خال خالي، شاه ماهي، ماهي كولي، ساردين قزل آلا و آزاد يافت مي شوند. اين نوع روغن ها با كمتر كردن چسبندگي پلاكت ها و در نتيجه كمتر كردن احتمال تشكيل لخته بر دستگاه گردش خون اثر محافظتي ويژه اي دارند. نرخ ابتلا به بيماري هاي قلبي در اسكيموها كه مقدار زيادي ماهي مصرف مي كنند بسيار كم است، همچنين افزودن روغن نوع از اين چربي ها به نام هاي: 1- اسيد لينولئيك (روغن دانه هاي گياهي و ضد بيماريهاي پوستي و عامل رشد) 2- اسيد الفالينولنيك (روغن سويا و عامل رشد) از اسيدهاي چرب ضروري هستند و دليل نام دهي آنها به اسيدهاي چرب ضروري ساخته نشدن اين مواد در بدن و لزوم وارد كردن آنها به رژيم غذايي است

اسيدهاي چرب اشباع نشده براي اغلب حيوانات و انسانها ضروري هستند، زيرا بدن آنها قادر به ساخت تعدادي از اين مواد نيست و از اين رو اين اسيدهاي چرب بايد در جيره غذايي روزانه وجود داشته باشند. در اين ميان اسيدهاي چرب غيراشباع چند پيوندي در تغذيه انسان اهميت ويژه اي دارند كه در ميان آنها مهمترينشان “اسيد لينولئيك” است. اين اسيد چرب در بدن سنتز نمي شود و روغنهاي گياهي مانند روغنهاي گلرنگ، آفتابگردان، سويا، كلزا و پنبه دانه منبع خوبي از “اسيد لينولئيك” است.

گاهي اوقات اين اسيد چرب را اسيد چرب ضروري مي نامند و كمبود اين اسيد در برنامه غذايي موجب بيماري تصلب شرائين در انسان و در نهايت منجر به سكته قلبي مي شود اين اسيد چرب در ترميم بافت هاي مجروح، سلامتي پوست و مكانيسم رشد و تكامل نقش دارد. اما بر خلاف اين اسيدهاي چرب، اسيدهاي چرب اشباع و ترانس بالا خطر ابتلا به امراض قلبي و عروقي را افزايش مي دهند. اين اتفاق بيشتر به دليل تأثير اين اسيدهاي چرب در افزايش كلسترول خون رخ مي دهد.

قطه ذوب بالاي اسيدهاي چرب ترانس از اصلي ترين دلايل مضر بودن آنهاست. اسيدهاي چرب ترانس در دمايي حدود 44 درجه سانتي گراد ذوب مي شوند، در حالي كه اسيدهاي چرب نقطه ذوبي حدود 13 درجه سانتي گراد دارند و در دماي محيط مايع هستند. از اين رو در دماي بدن شكل مايع خود را حفظ مي كنند و براي سلامتي مضر نيستند، اما اسيدهاي چرب ترانس به دليل جامد بودن در دماي محيط و بدن، خطراتي چون گرفتگي رگها و امراض قلبي را به دنبال دارند.

روغنهاي زيتون، كلزا و آفتابگردان به دليل داشتن مقادير زياد اسيد لينولئيك و مقادير كم اسيدهاي چرب غيراشباع و همچنين اسيدهاي چرب اشباع بر روغن مثل سويا ارجحيت دارند

خواص اسید های چرب:

اسید های چرب اشباع با افزایش طول زنجیر اسید چرب نقطه ذوب انها ا فزایش می یابد.اسید های چرب غیر اشباع با ا فزایش پیوند دو گا نه نقطه ذوب انها کاهش می یابد.در نتیجه روغن های حیوا نی به علت دارا بودن اسید های چرب اشباع بالا حالت جامد دارد و اکثر روغن های نباتی به علت دارا بودن اسید های چرب غیر اشباع حالت مایع دارد.

رابطه اسید های چرب و میزان کلسترول خون:

از دیدگاه عمومی اسید های چرب اشباع باعث افزایش کلسترول می شود اما همه ی اسید های چرب باعث ا فزایش کلسترول نمی شوند .اسید های چرب اشباع با طول زنجیره کوتاه (4:0-6;0) و اسيد هاي چرب اشباع با طول زنجیره متوسط (8:0-10:0) باعث افزایش کلسترول نمی شوند.امروزه مشخص شده که اسید میریستیک با 14 اتم کربن بدترین اسید چرب طبیعی است که از سایر اسید های چرب بیشتر سبب ا فزایش کلسترول می شود.میزان اسید چرب در روغن نارگیل و کره بیش از سایرین است.اسید پالمیتیک با کربن 16در تمام اسید های چرب به مقدار کم وزیاد وجود دارد .میزان این اسید در روغن پالم و چربیهای حیوانی بالاست که تاثیر ان بر کلسترول متغیر است..

نازل و دیفیوزر

بخش ارتباط با صنعت پردیس فناوری کیش

نازل و دیفیوزر

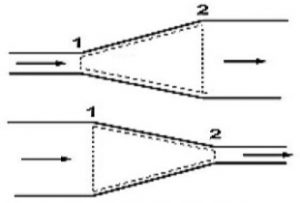

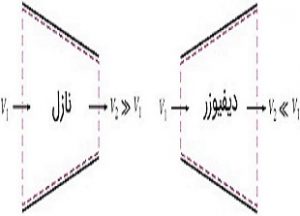

نازل به لولهای ترمودینامیکی گفته میشود که سطح مقطع آن متغیر است و به منظور افزایش سرعت جریان خروجی و کنترل جهت آن به کار میرود. در نتیجه این تغییر مومنتم ، نیرویی ایجاد میشود. این نیرو را میتوان به راحتی و با قرار دادن دست جلوی مسیر آب خروجی از شلنگ، آزمایش کرد.

به عنوان مثال، نازل موشک را در نظر بگیرید. خروج جرم از محفظه به سمت عقب و نیروی عکسالعمل حاصل از آن در جهت مخالف، باعث ایجاد حرکت نسبی میشود. همان اندازه که ملخ در ایجاد نیروی محرکه یک هواپیمای ملخی اهمیت دارد، نازل هم در موتور جت مهم است. زیرا تبدیل انرژی به انرژی جنبشی اگزوز و مومنتوم خطی ناشی از آن که منجر به نیروی تراست (thrust) میشود، همگی داخل نازل اتفاق میافتد. اولین بار، نازل در سال ۱۸۸۸ میلادی و به طور همزمان در آلمان و سوئد اختراع شد. در برخی کتابها، تمام لولههایی را که مطابق شکل زیر دارای سطح مقطع متغیر هستند، نازل مینامند. ولی در برخی کتابها نیز، آنها را به دو دسته نازل و دیفیوزر تقسیم میکنند. در این مقاله، عملکرد نازل و دیفیوزر را مطالعه کرده و برای هریک از آنها مثالی حل شده ارائه خواهیم کرد.

علکرد نازل و دیفیوزر

کاربرد نازل و دیفیوزر گستره وسیعی را شامل شده و از موتورهای جت و فضاپیماها تا تجهیزات آبیاری فضای سبز را در بر میگیرد. نازل (nozzle) وسیلهایست که با کاهش فشار سیال، سرعت آن را افزایش میدهد. در سوی مقابل، دیفیوزر (diffuser) به وسیلهای گفته میشود که برعکس نازل عمل میکند. یعنی با کاهش سرعت سیال، فشار آن را بالا میبرد. سطح مقطع نازل در جهت عبور سیال، برای جریانهای فروصوت کاهش و برای جریانهای فراصوت، افزایش مییابد. خلاف این موضوع هم برای دیفیوزر صادق است.

نرخ انتقال حرارت بین سیال عبوری از داخل نازل و دیفیوزر و محیط اطراف آن معمولاً بسیار کوچک است ˙Q≈0 و در بسیاری از مسائل میتوان از آن صرف نظر کرد. زیرا سرعت سیال، بسیار زیاد است و فرآیند به قدری سریع اتفاق میافتد که فرصتی برای انتقال حرارت باقی نمیماند. همچنین، کار انجام شده و تغییر انرژی پتانسیل در نازل و دیفیوزر نیز برابر صفر است. ولی به دلیل سرعت بالای سیال در عبور از آنها، تغییرات انرژی جنبشی بسیار محسوس است و باید محاسبه شود. شکل زیر را در نظر بگیرید. در ادامه، با ارائه دو مثال، معادلات ترمودینامیکی را در نازل و دیفیوزر به کار خواهیم برد.

نازل

نازل یا سرشلنگ یا افشانک وسیلهای است که برای کنترل جهت یا مشخصات (بهویژه برای افزایش سرعت) جریان یک سیال در ورود (یا خروج) از یک حفره یا لوله طراحی شدهاست.

نازل ها معمولا یک لوله با مقطع متغیر هستند که می توان با آن جهت جریان سیال یا ویژگی های آن را تغییر داد. از نازل ها غالباً برای کنترل نرخ دبی، سرعت، جهت، جرم، شکل و یا فشار جریان استفاده می شود. در نازل ها معمولا با افزایش سرعت، فشار کاهش می یابد.

نازل جت: جت گاز، جت سیال یا جت آب نوعی نازل است که هدف آن تزریق یک گاز یا سیال دیگر به داخل یک محیط دیگر می باشد. جت های گاز معمولا در اجاق گازها استفاده می شود

نازل سرعت بالا : نازل ها می توانند همگرا (یعنی در راستای جریان مسیر تنگ تر می شود) یا واگرا (یعنی در راستای جریان مسیر گشادتر می شود) باشند. در نازل های همگرا واگرا یک نازل همگرا به یک نازل واگرا متصل شده است و از آن برای افزایش سرعت جریان سیال به سرعت مافوق صوت استفاده می شود.

نازل پیشران

نازل مغناطیسی

نازل اسپری

نازل خلا

نازل شکل دهی

نازل همگرا-واگرا یا نازل دِلاوال لوله ای است که به شکل یک ساعت شنی درآمده است. از این نازل برای تبدیل جریان با سرعت زیرصوت به جریان با سرعت مافوق صوت استفاده میشود. اینکار با تبدیل فشار به انرژی جنبشی انجام میشود.به همین دلیل از این نازل به صورت گستردهای درتوربین های بخار ونازل موتورهای موشک استفاده میشود.

این نازل توسط مخترع و مهندس آلمانی در سال ۱۸۷۸ و مخترع سویدی گوستاو دلاوال در سال ۱۸۸۸ برای استفاده در توربین بخار اختراع شد.

از این نازل در موشک اولین بار توسط رابرت گدارد استفاده شد. در اکثر موتورهای راکت جدید از این نازل استفاده میشود.

نازل پیشران ، نازلی است که انرژی درونی یک گاز را به نیروی محرکه یا پیشران تبدیل میکند، این نازل است که جت پرسرعت سیال را تشکیل میدهد، و تفاوت توربین گازی که نوعی ژنراتور برقی گازی است با موتور جت وجود همین نازل میباشد.

انواع نازل

نازل سطح-ثابت

نازل سطح-متغیر برای پس سوزش

اجکتور (Ejector)

نازل پیشران نوع-عنبیه ای با قابلیت جهت دهی رانش (تراست وکتورینگ)

نازل همگرا-واگرای هندسه متغیر

![[عکس: 220px-Afterburner.jpg]](https://upload.wikimedia.org/wikipedia/commons/thumb/c/cd/Afterburner.jpg/220px-Afterburner.jpg)

نازل موتور موشک نوعی نازل پیشران است (معمولاً از نوع همگرا-واگرا) که در موتور موشک ها مورد استفاده قرار میگیرد تا گازهای احتراق تولید شده توسط سوزاندن پیشران ها را منبسط کرده و به آنها شتاب دهد، به گونه ای که گازهای خروجی با سرعت هایپرسونیک (Hypersonic) از نازل خارج شوند.

به زبان ساده میتوان گفت: موشکها با احتراق سوخت، فشارهای بسیار زیادی (در حدود چند صد برابرفشار اتمسفر) در داخل محفظه احتراق ایجاد میکنند و نازلها این گاز استاتیک فشار بالا، دما بالا را با سرعت زیاد و با فشارهایی نزدیک فشار اتمسفر به بیرون میرانند.

استفاده در شرایط خلاء:

برای نازلهایی که در ارتفاعات خیلی زیاد یا شرایط خارج اتمسفر و درون خلاء کار میکنند، رسیدن به فشار محیط اطراف ناممکن است، در عوض، نازلهایی با نسبت مساحت بیشتر معمولاً کارآمدتر هستند. با این حال طول زیاد نازل باعث افزایش وزن شده که خود یک عیب محسوب میشود. معمولاً باید طولی برای نازل پیدا شود که راندمان کل دستگاه را بهینه کند. به علاوه، با کاهش دمای گاز ممکن است بعضی قسمتهای دستگاه یخ ببندد که بسیار نامطلوب است و باید از آن پیشگیری گردد.

نازل همگرا-واگرا در حالت یک بعدی:

برای آنالیز جریان گاز در داخل نازلهای همگرا-واگرا نیاز به تعدادی فرضهای ساده کننده مسئله داریم:

گازهای محفظه احتراق را گاز ایده آل فرض میکنیم.

جریان گاز یک فرآیند آیزنتروپیک (آنتروپی ثابت) است، که نتیجه فرض گاز غیرلزج و فرآیند آدیاباتیک میباشد.

دبی جریان گاز در طی زمان سوخت پیشران ثابت میباشد. (یعنی جریان پایدار فرض میشود)

جریان گاز غیرآشفته (non-turbulent) و از ورودی تا خروجی نسبت به محور مرکزی متقارن (axisymmetric) میباشد.

جریان تراکم پذیر و سیال یک گاز میباشد.

قبل از ورود گازهای احتراق به نازل موشک، سرعت زیر صوت میباشد. با تنگتر شدن مسیر گاز مجبور به شتاب گرفتن شده تا اینکه در قسمت گلویی، جایی که کمترین سطح مقطع عبوری را دارد، سرعت خطی حرکت جریان به سرعت صوت(ماخ 1) میرسد. پس از گلویی سطح مقطع دوباره افزایش یافته و گاز منبسط میشود و این سرعت خطی به صورت پیوسته افزایش مییابد و سرعت آن از سرعت صوت (ماخ ۱) بیشتر میشود.

سرعت خطی گازهای اگزاست خروجی را میتوان با استفاده از معادله زیر محاسبه کرد:

![[عکس: a60f06c2ec23ee96e8fdb5c9ed0b68218c394308]](https://wikimedia.org/api/rest_v1/media/math/render/svg/a60f06c2ec23ee96e8fdb5c9ed0b68218c394308)

استابیلایزر و استابیلایزینگ

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

بخش سوم

4- ليست وسايل محوطه واحد تثبيت مايعات نفتي:

|

شماره |

توضيحات |

تعداد |

|

1100 |

پمپ ها و موتورآلات |

|

|

1-1107 |

پمپ انتقال آب به حوضچه تبخير |

1+1 يدكي |

|

2-1107 |

موتور مربوطه |

1+1 يدكي |

|

1-1108 |

پمپ محصول تثبيت شده |

1+1 يدكي |

|

2-1108 |

موتور مربوطه |

1+1 يدكي |

|

1-1109 |

پمپ لجن كش واحد تثبيت كننده |

1 |

|

2-1109 |

موتور مربوطه |

1 |

|

1-1124 |

پمپ آب مقطرتله هاي بخار واحد تثبيت كننده |

1+1 يدكي |

|

2-1124 |

موتور مربوطه |

1+1 يدكي |

|

1600 |

مبدل هاي حرارتي |

|

|

1605 |

خنك كننده محصول تثبيت شده |

2 |

|

1606 |

خنك كننده بعدي محصول تثبيت شده |

2 |

|

1607 |

گرم كننده مرحله دوم |

2 |

|

2220 |

ظروف تحت فشار |

|

|

2227 |

مخزن تبخير ناگهاني اوليه واحد تثبيت كننده |

2 |

|

2232 |

مخزن تخليه واحد تثبيت كننده |

1 |

|

2233 |

مخزن تبخير ناگهاني ثانويه واحد تثبيت كننده |

2 |

|

2238 |

مخزن تفكيك آب مقطر تله هاي بخار واحد تثبيت كننده |

1 |

|

2300 |

مخازن ذخيره |

|

|

2302 |

مخزن محصول تثبيت شده |

2 |

5-آماده سازي واحد تثبيت مايعات نفتي جهت راه اندازي:

قبل از انجام هرگونه كاري جهت راه اندازي عادي كه در قسمت بعد بيان مي شود ،بايستي اعمال زير انجام گيرند.

1-5- تمامي دستگاه ها را بايد بر اساس سفارشات كارخانه هاي سازنده سرويس كرد.به هيچ وجه نبايد قبل از مطالعه دقيق كتابچه عملياتي دستگاه ها ، آنها را در سرويس قرار داد .

2-5- تمامي وسايل و تجهيزات ايمني و اضطراري را بايد بر طبق مشخصات فني و طراحي شده آنها كنترل نمود .

3-5- سرويس هاي وابسته چون نيروي برق ،سيستم آب آتش نشاني ، هواي ابزار دقيق ، هواي سرويس ،گاز سوخت ،آب سرويس ، بخار آب ،آب مقطر و آب خنك كننده را بر اساس نياز در اختيار داشت .

4-5- شستشوي شيميايي لازم نيست .

5-5- صافي هاي موقت راه اندازي در ورودي تمام پمپ ها ، شيرهاي تخليه ايمني ، شيرهاي كنترل ولوله هاي موقت راه اندازي نصب شوند .

6-5- تمامي شيرها بويژه شيرهاي سماوري گريسكاري شوند . كركره هاي خنك كننده هاي هوايي روغن كاري شده و در مقابل عملكرد مناسب چك شوند . هر گونه مواد زائد خارجي از روي سيم پيچهاي موتورها برداشته شوند.

7-5- قبل از وارد نمودن جريان به واحد ، تمامي ابزار دقيق بايستي تنظيم و راه اندازي شوند ، شيرهاي كنترل و كنترل كننده هاي مربوطه بر اساس مشخصات نسبت به نحوه عمل چك گردند وضعيت هاي قطع شونده هواي شيرهاي كنترل بررسي شوند . شيرها بايد از نظر باز و بسته شدن كاملا بازرسي گردند . مدارهاي اعلام خطر وتوقف جهت حصول اطمينان كنترل گردند . تمامي دماسنج ها و فشارسنج ها تنظيم شوند . جهت ونصب تمامي صفحات سوراخدار صحيح باشند . نصب مناسب شيرهاي تخليه ايمني (صفحات كور كننده در زير آن نباشد )و تنظيم صحيح آنها بنظر وتاييد نماينده شركت ملي گاز رسيده باشد.

8-5- تمامي ايستگاه هاي فرعي توزيع برق بررسي شوند.

9-5- جهت صحيح گردش موتورهاي پمپ ها چك شود.

10-5- تمامي ظروف تحت فشار ولوله ها را با آب شسته و تست هيدروليكي بر روي آنها انجام بگيرد .تمامي صفحات سوراخ دار و لوله هاي ميان بر بكار رفته در زمان تست ، از خط خارج شوند . ظروف تحت فشار و لوله ها جهت خالي شدن آب با هوا دميده شوند.

11-5-قسمت فوقاني مخزن تبخير ناگهاني ثانويه را بايستي پس از اتمام شستشو با آب و انجام عمل تست هيدروليكي از مواد پر نمود.

1-11-5- مخزن تبخير ناگهاني ثانويه تثبيت مايعات نفتي :

مواد مورد استفاده در قسمت فوقاني اين مخزن گلوله هايي از جنس فولاد ضد زنگ به ابعاد 1 اينچ ميباشد.گلوله ها پس از تميز نمودن ، انجام تست هيدروليكي و تخليه آب از بالا به پايين نصب ميشوند.قبل از نصب گلوله ها ، بستر آنها در مقابل تحمل فشار بازرسي شود.گلوله ها را از بالا در نزديك ترين ارتفاع به بستر آنها پايين ريخته تا ارتفاع 7/3 متر از آن تشكيل گردد .توزيع كننده مايع بايستي نصب شده واز نظر مقاومت و طراز بودن چك شود .توزيع كننده مايع برگشتي بايستي بطوري نصب شود كه جريان مايع از قسمت پايين تر آن برقرار شود .قبل از بستن مخزن ، از بين برنده بايستي نصب گردد.

12-5- آب خنك كننده بايستي از درون لوله هاي خنك كننده ثانويه محصول تثبيت شده عبور نمايد .

13-5- گاز تخليه از واحد تصفيه گاز جهت تخليه هواي اين واحد مناسب ميباشد براي تخليه هواي واحد تثبيت مايعات نفتي شيرهاي مسدود كننده خروجي مخزن تبخيرناگهاني اوليه 2227 را ببنديد. شير لوله ورودي از فيلتر جداكننده گاز ورودي و جداكننده گاز (هر دو در واحد تصفيه گاز) به اين مخزن جهت ورود گاز تخليه را باز كنيد . شير 2 اينچي لوله بالايي مخزن و PV-460 را جهت عبور گاز تخليه و هدايت آن به مشعل باز كنيد .عمل تخليه تا زمانيكه ميزان اكسيژن موجود در گاز به كمتر از 1 درصد برسد ادامه خواهد داشت شير تخليه تحتاني مخزن را نيز باز كرده تا از اين طريق هم هواي داخل مخزن تخليه گردد. پس از آنكه ميزان اكسيژن به كمتر از 1 درصد رسيد شير تخليه را ببنديد.

اينك عمل تخليه هوا تا مخزن تبخيرناگهاني ثانويه ادامه خواهد يافت . شير كنترل فشار اين مخزن PV-401 را ببنديد . شير تخليه تحتاني مخزن وشير كنترل ارتفاع مايع مخزن LV-402 را نيز ببنديد. جهت تخليه هوا شير مسدود كننده خروجي مايع از مخزن تبخيرناگهاني اوليه شير كنترل ارتفاع مايع مخزن LV-401 و شير كنترل جريان FV-400 را باز كرده تا گاز تخليه از مخزن اوليه به خنك كننده محصول تثبيت شده 1605 و سپس به گرم کننده مرحله دوم 1607 و بلاخره به مخزن ثانویه جریان یابد . شیر کنترل فشار PV-401 را باز کرده تا گاز تخلیه بطرف مشعل هدایت شود .شیر تخلیه تحتانی مخزن را نیز باز نموده تا هوا به مخزن تخلیه واحد تثبیت کننده تخلیه گردد .عمل تخلیه تا زمانیکه اکسیژن هوا به کمتر از 1 درصد برسد ، بطریق فوق ادامه پیدا می کند . مخزن تخلیه واحد تثبیت کننده نیز که در بالا به آن اشاره شد ، همزمان با واحد تثبیت کننده از هوا به خط اصلی تخلیه به به مشعل خالی می گردد.

شیر کنترل خروجی مایع از مخزن تبخیرکننده ناگهانی ثانویه LV-402 را باز نموده تا جریان گاز لوله مربوطه و خنک کننده محصول تثبیت شده 1605 و خنک کننده ثانویه محصول تثبیت شده 1606 را از هوا تخلیه نموده وسپس از طریق لوله 3اینچی به مخازن ذخیره محصول تثبیت شده خالی گردد. عمل تخلیه تا زمانیکه میزان اکسیژن بحد لازم در گاز برسد ، ادامه خواهد داشت .

برای تکمیل عمل تخلیه سیستم بایستی لوله مابین پمپ لجن کش واحد تثبیت کننده 1109 و مخزن تبخیرکننده ناگهانی اولیه را از هوا خالی نمود. بدین منظور گاز را در جهت عکس از طریق لوله های 6 اینچی و 2/1 1 اینچی به مخزن تخلیه واحد تثبیت کننده وسپس به خط اصلی تخلیه به مشعل تخلیه کنید.

شیر مسدود کننده 6 اینچی روی خط تخلیه به مشعل را برای اینکار باز نمایید .

همزمان با تخلیه هوای واحد های تصفیه گاز ، خطوط انتقال مایعات نفتی از مخازن بسته ذخیره مایعات نفتی و هیدروکربور هر واحد را از طریق مخزن تخلیه واحد تثبیت کننده از هوا تخلیه کنید.

6-راه اندازی واحد تثبیت کننده مایعات نفتی :

قبل از راه اندازی واحد تثبیت مایعات نفتی ، بایستی واحد جداکننده مواد اسیدی از آب را آماده راه اندازی کرد .

- پس از تهیه مقدمات و اتمام عمل تخلیه هوا ، فشار واحد تثبیت کننده باید توسط گاز شیرین سیستم جمع آوری به حد لازم عملیاتی برسد .این عمل را می توان ، در ضمن یا بلا فاصله پس از پایان عمل تخلیه هوای واحد تصفیه گاز انجام داد .

- شیرهای 3 اینچی مسدود کننده خروجی مخزن تبخیر ناگهانی اولیه ،ورودی خنک کننده محصول تثبیت شده و خنک کننده ثانویه محصول تثبیت شده و بلاخره ورودی مخزن تبخیر ناگهانی ثانویه بایستی باز شوند.

- کنترل کننده فشار مخزن تبخیر ناگهانی اولیه PIC-400 را باید بر روی 8/8 کیلو گرم بر سانتی متر مربع تنظیم نمود .کنترل کننده فشار مخزن تبخیر کننده ثانویه PIC-401 را باید بر روی 3/5 کیلوگرم بر سانتی متر مربع تنظیم کرد . شیر های مسدود کننده شیرهای کنترل فوق را باز نموده وشیر های میان بر آنها را ببندید .

- فشار سیستم را در حدود 2/4 کیلوگرم بر سانتی متر مربع ایجاد کنید .پس از ایجاد فشار 2/4 کیلوگرم بر سانتی متر مربع ، شیرهای بعد از شیرهای کنترل LV-401 و FV-400 را ببندید تا زمانیکه ارتفاع مناسبی از مایع در مخزن تبخیر ناگهانی اولیه بوجود آید.

- فشار مخزن تبخیر ناگهانی اولیه را تا 7 کیلوگرم بر سانتی متر مربع افزایش دهید.

- وقتی مایعات نفتی از سیستم جمع آوری یا واحدهای تصفیه گاز آماده گردید ، شیرهای روی لوله های انتقالی این مواد به مخزن تبخیرناگهانی اولیه و همچنین شیر 6 اینچی ورودی به مخزن باید کاملا ” باز باشند.

خوراک واحد تثبیت مایعات نفتی از قسمت های زیر تامین می گردد :

الف- لجن گیرهای سیستم جمع آوری

ب- جدا کننده گاز احیاء

ج- فیلتر جدا کننده گاز ورودی

د- مخزن تخلیه واحد تثبیت کننده مایعات نفتی

7- پس از اینکه شیرهای مذکور باز شدند ،جریان مایع به طرف مخزن تبخیر ناگهانی اولیه برقرار شده و ایجاد ارتفاع مایع می کند. ارتفاع مایع بایستی تا حد لازم عملیاتی برسد . سوئیچ ارتفاع زیاد مایع LSH-401 را باید در مورد عملکرد صحیح واعلام خطر بررسی نمود .

8- سطح تماس بین آب و مایعات نفتی در قسمت تحتانی این مخزن ،جهت حصول اطمینان از وجود آب ومایعات نفتی باید چک شود.

9- پس از آنکه هر دو فاز آب و مایعات نفتی در قسمت تحتانی مخزن تبخیر ناگهانی اولیه بوجود آمد ، شیر کنترل LV-400 را باید در سرویس قرار داده و هر دو شیر مسدود کننده آن را باز نمود . همانطور که قبلا” نیز گفته شد ، واحد جداکننده مواد اسیدی از آب بایستی آماده تحویل گیری مایع از طریق شیر UV-400B به مخزن ذخیره آب ترش یا ارسال مستقیم آن به حوضچه تبخیر از طریق شیر UV-400A باشد.

10- کنترل کننده ارتفاع مایع مخزن تبخیرناگهانی اولیه LIC-401 را در سرویس قرار داده تا اندرلزوم شیر کنترل LV-401را باز نماید . همزمان با باز شدن شیر کنترل LV-401 ، جریان مایع از داخل دو مبدل حرارتی عبور نموده و وارد مخزن تبخیر ناگهانی ثانویه میگردد.ارتفاع عملیاتی مایع باید در این مخزن بوجود بیاید.

11- پس از ایجاد ارتفاع مورد نظر در مخزن تبخیر ناگهانی ثانویه ، کنترل کننده جریان FIC-400 را باید در سرویس قرار داد.

12- پس از برقراری جریان مایع از گرم کننده مرحله دوم ، کنترل کننده دما TIC-400 را باید جهت کنترل جریان بخارآب ورودی به این گرم کننده در سرویس قرار داد .کنترل کننده فوق بر روی 232 درجه سانتی گراد تنظیم می گردد .XCV-400 را بمنظور برگشت دادن آب مقطر به سیستم بخار آب باید در سرویس قرار داده و به تناوب عملکرد صحیح آن چک شود.

13- کنترل کننده فشار PIC-401 را باید جهت حفظ فشار 3/5 کیلوگرم بر سانتی متر مربع در مخزن تبخیر ناگهانی ثانویه در سرویس قرار داد.

14- برای برقراری جریان مایع برگشتی به قسمت فوقانی مخزن تبخیر ناگهانی ثانویه ، کنترل کننده جریان FIC-400 را باید جهت جلوگیری از خروج مایع از این قسمت و ورود آن به خط اصلی تخلیه به مشعل وبالنتیجه میعان مایع دردرون این خط ، درسرویس قرار داد.

15- کنترل کننده ارتفاع مایع مخزن تبخیر ناگهانی ثانویه LIC-402 را باید در سرویس قرار داده تا جریان مایع از این مخزن از طریق شیر کنترل LV-402 از خنک کننده محصول تثبیت شده و خنک کننده بعدی محصول تثبیت شده عبور نموده و وارد مخازن ذخیره گردد.

16- شیرهای مسدود کننده خطوط انتقال محصول تثبیت شده به مخازن ذخیره باید بنحوی در سرویس قرار گیرند که محصول بتواند فقط وارد یکی از مخازن گردد. چنانچه محصول کیفیت قابل قبول را دارا نبود ، جهت تثبیت مجدد از طریق لوله 3 اینچی به دو مخزن تبخیر ناگهانی اولیه فرستاده می شود و زمانیکه کیفیت مطلوب را پیدا نمود .در مخزن ذخیره دومی انبار خواهد گردید.

برای رفتن به بخش چهارم کلیلک کنید

استابیلایزر و استابیلایزینگ

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

بخش دوم

2-اصول طراحي واحدهاي تثبيت مايعات نفتي

1-2 هيدروكربورهاي مايع ورودي به واحد تثبيت مايعات نفتي :

|

نام |

درصد مولكولي |

فرمول |

|

نيتروژن |

02/0 |

N2 |

|

گازكربنيك |

47/7 |

CO2 |

|

هيدروژن سولفوره |

2/11 |

H2S |

|

متان |

43/11 |

CH4 |

|

اتان |

97/0 |

C2H6 |

|

پروپان |

59/0 |

C3H8 |

|

ايزو بوتان |

91/0 |

IC4H10 |

|

نرمال بوتان |

27/1 |

NC4H10 |

|

ايزو پنتان |

12/1 |

IC5H12 |

|

نرمال پنتان |

12/1 |

NC5H12 |

|

هگزان |

83/1 |

C6H14 |

|

هپتان |

41/10 |

C7H16 |

|

اكتان |

90/6 |

C8H18 |

|

نونان |

90/6 |

C9H20 |

|

دكان به بالا |

86/37 |

C10H22+ |

مقدار جريان :

واحدهاي تثبيت كننده بر اساس جرياني معادل با 31/19متر مكعب در ساعت طراحي شده كه از اين مقدار 58/16 متر مكعب در ساعت از لجن گير هاي جمع آوري و73/2 متر مكعب درساعت از برجهاي خشك كننده تامين ميشود. هر يك از واحد هاي تثبيت مايعات نفتي قادر به تثبيت 3/2 كل مقدار جريان يعني 72/12متر مكعب در ساعت ميباشد.

وزن مولكولي : 4/119

جرم مخصوص (گراويته ) : 715/0 در 23 درجه سانتي گراد

فشار : 77/9 كيلوگرم بر سانتي متر مربع مطلق

دما : 23 درجه سانتي گراد

2-2 محصول تثبيت شده :

|

نام |

درصد مولكولي |

فرمول |

|

گازكربنيك |

33/0 |

CO2 |

|

هيدروژن سولفوره |

98/0 |

H2S |

|

متان |

09/0 |

CH4 |

|

اتان |

07/0 |

C2H6 |

|

پروپان |

11/0 |

C3H8 |

|

ايزو بوتان |

38/0 |

IC4H10 |

|

نرمال بوتان |

54/0 |

NC4H10 |

|

ايزو پنتان |

28/1 |

IC5H12 |

|

نرمال پنتان |

28/1 |

NC5H12 |

|

هگزان |

62/2 |

C6H14 |

|

هپتان |

31/15 |

C7H16 |

|

اكتان |

22/10 |

C8H18 |

|

نونان |

29/10 |

C9H20 |

|

دكان به بالا |

5/56 |

C10H22+ |

مقدار جريان : 63/18 متر مكعب در ساعت

وزن مولكولي : 1/162

جرم مخصوص (گراويته ) : 80/0

فشار : فشار اتمسفر

دما : 38 درجه سانتي گراد

3-2 خوراك واحد جداكننده مواد اسيدي از آب :

مقدار جريان : 54/10 متر مكعب در ساعت

فشار : 01/8كيلوگرم بر سانتي متر مربع مطلق

دما : 38 درجه سانتي گراد

مقدار هيدروژن سولفوره :3000 قسمت در ميليون حجمي

مقدار آمونياك : صفر

3- شرح عمليات واحد تثبيت مايعات نفتي :

هيدروكربورهاي مايع همراه گاز چاهها از قسمت جمع آوري گاز وارد پالايشگاه ميشوند.اين هيدروكربورها را بايستي جهت كنترل نقطه شبنم گاز خروجي پالايشگاه از گاز ترش ورودي جدا نمود.

اولين جداسازي هيدروكربورهاي مايع در لجن گيرهاي سيستم جمع آوري گاز ميباشد كه بيشتر هيدروكربورها از گاز جدا ميشوند ، ساير نقاطي كه هيدروكربورهاي مايع از گاز جدا شده و جهت عمليات بواحد تثبيت مايعات نفتي فرستاده ميشوند بشرح زير ميباشد :

الف- جدا كننده گاز ورودي 2221

ب- جدا كننده فيلتر گاز ورودي 1701

ج- جدا كننده گاز احياء 2226

د- صافي هاي گاز گرم كننده و گاز خنك كننده 1704و1703

ه- فيلتر گاز نهايي 1705

و- مخازن تفكيك گاز سوخت 2225

ز- تخليه اكثر پمپ ها

مايعات نفتي هر واحد تصفيه گاز به مخزن بسته ذخيره مايعات نفتي و هيدروكربور 2231 واحد مربوطه تخليه ميگردند.از اين مخزن مايعات مذكور به مخزن تخليه واحد تثبيت كننده 2232 پمپ ميشوند.ساير منابع هيدروكربورهاي مايع خارج از واحد تصفيه گاز عبارتند از :

الف- مخزن ذخيره آب ترش 2228

ب- مخزن جمع آوري برج جدا كننده آب ترش 2229

ج- تخليه كليه پمپ هاي واحد تثبيت و جداسازي مواد اسيدي

مايعات نفتي از منابع فوق در مخزن تخليه واحد تثبيت كننده 2232 جمع آوري شده و از آنجا به همراه ديگر مايعات نفتي كه از منابع ديگر واحد هاي تصفيه گاز جمع آوري شده از طريق يك خط اصلي و توسط پمپ هاي لجن كش واحد تثبيت كننده (1109) جهت جدا سازي هيدروكربورهاي سبك وهيدروژن سولفوره همراه و همچنين تهيه سوخت مناسبي براي ديگ هاي بخار فشار قوي راهي واحدهاي تثبيت كننده مي گردند.

واحد تثبيت كننده از دو كارخانه كاملا مشابه تشكيل شده كه هر يك مستقل از ديگري كار مي كند .در شرايط عادي هر دو كارخانه بطور موازي در سرويس قرار خواهند داشت .

بعد از تقسيم جريان بين دو كارخانه فوق الذكر هيدروكربورهاي مايع جهت تفكيك اوليه وارد مخزن تبخير ناگهاني اوليه 2227 ميشوند. هيدروكربورهاي سبك و هيدروژن سولفوره موجود پس از جدا شدن تحت كنترل كننده فشار PV-400به خط اصلي تخليه به مشعل فرستاده ميشوند.فشار اين مخزن توسط PIC-400 بر روي 8/8 كيلوگرم بر سانتي متر مربع ثابت نگهداري ميشود.

ساير هيدروكربورها بعد از اين مخزن به دو شاخه تقسيم ميشوند.شاخه كمتر از طريق FV-400 به قسمت فوقاني مخزن تبخير ناگهاني ثانويه بعنوان مايع برگشتي (جهت تفكيك وكنترل مناسب ) فرستاده ميشود.شاخه بيشتر توسط LIC-401 كنترل شده و از مبدل حرارتي 1605 گذشته تا با محصول تثبيت شده مخزن تبخير ناگهاني ثانويه تبادل حرارتي نموده كه محصول را سرد وخود كمي گرم شود. و سپس در مبدل حرارتي 1607 توسط بخار آب فشار قوي كاملا گرم گردد.

فشار مخزن تبخير ناگهاني ثانويه توسط PIC-401 بر روي 3/5 كيلو گرم بر سانتي متر مربع ثابت نگهداري ميشود. هيدروكربورهاي سبك و هيدروژن سولفوره موجود پس از جدا شدن در اين مخزن با شاخه كمتر به عنوان مايع برگشتي از قسمت فوقاني مخزن وارد شده بود ،تبادل حرارتي نموده و سپس از طريق كنترل كننده فشار PV-401 بطرف مشعل هدايت ميگردد . ساير مايعات بعنوان محصول تحت كنترل LIC -402 از اين مخزن وارد مبدل حرارتي 1605 و خنك كننده هاي آبي 1606 شده تا پس از سرد شدن به مخازن ذخيره هيدروكربورهاي مايع 2302 فرستاده شوند.

محصول تثبيت شده توسط پمپ هاي 1108 بعنوان سوخت ديگهاي بخار فشار قوي پمپ ميشوند.

برای رفتن به بخش سوم کلیلک کنید

استابیلایزر و استابیلایزینگ

پردیس فناوری کیش_طرح مشاوره متخصصین صنعت و مدیریت_گروه مهندسی شیمی

بخش اول

مقدمه:

استابلایزر نوعي برج تقطير سيني دار است كه براي جداسازي مواد سبك(بوتان و سبكتر) از بنزين و در نتيجه كاهش فراريت و تثبيت بنزين بكار برده مي شود.بنابراين در استابيلايزرهاي بنزين،خوراك برج بنزين تثبيت نشده، محصول پايين برج بنزين تثبيت شده و محصول بالاي برج گاز مايع(شامل بوتان،پروپان و كمي گازهاي سبكتر ) مي باشد.واحدهاي كاهش گرانروي(visbreaker) از جمله واحدهايي هستند كه بنزين توليدي آنها در آخرين مرحله قبل از خروج از واحد،به برج استابيلايزر فرستاده مي شود.

در این واحد میعانات خروجی (هیدروکربورهای خروجی) از واحدهای GTU و Sump که ترش است ، نمزدایی و CMF (نفت) ( که این دو واحد شیرین هستند) و پس از طی مراحلی تثبیت شده و وارد مخازن هیدرو کربور می شود و از آنجا به واحد topping فرستاده می شود. کار اصلی این واحدحذف H2S ، هیدروکربورهای سبک (C7) و افت فشار هیدروکربور برای ذخیره در مخازن است.[1]

بدلیل نبودن منابع راجب برج stabilizer و با توجه به این مطلب که بیشتر از چند صفحه نمی توان راجب قست های برج سخن گفت در این تحقیق ما به بررسی واحدهای stabilization موجود در برخی پالایشگاه های کشور نظیر واحد تثبیت میعانات گازی و نفتی پالایشگاه خانگیران(شهید هاشمی نژاد) و واحد های غلظت شکن و تثبیت میعانات گازی شرکت مجتمع گاز پارس جنوبی “SPGC” و … می پردازیم.

واحد تثبیت مایعات نفتی (پالایشگاه خانگیران):

واحد تثبيت مايعات نفتي جهت تثبيت هيدروكربورهاي مايع همراه گاز طراحي شده است. اين واحد ضمن جدا نمودن هيدروكربورهاي سبك و هيدروژن سولفوره موجود از ساير هيدروكربورهاي مايع ، سوخت مناسب ديگهاي بخار را فراهم مي نمايد. واحد تثبيت مايعات نفتي در پالايشگاه شهيد هاشمي نژاد از دو دستگاه كاملاً مشابه تشكيل شده كه ظرفيت هر يك برابر 66 درصد كل هيدروكربورهاي مايع پالايشگاه مي باشد. مقدار جريان واحدهاي تثبيت كننده بر اساس جرياني معادل با 31/19 متر مكعب در ساعت طراحي شده كه مقدار 58/16 از اسلاگ گيرهاي مركز جمع آوري و 73/2 ار برجهاي خشك كننده تامين مي شود.

هيدروكربورهاي مايع همراه گاز چاهها از قسمت جمع آوري گاز وارد پالايشگاه مي شوند. اين هيدروكربورها را بايستي تا كنترل نقطه شبنم گاز خروجي پالايشگاه از گاز ترش ورودي جدا نمود. اولين جداسازي هيدروكربورهاي مايع در لجن گيري سيستم جمع آوري گاز مي باشد. ساير نقاطي كه هيدروكربورهاي مایع از گاز جدا شده و جهت عمليات به واحد تثبيت مايعات نفتي فرستاده ميشوند به شرح زير می باشند :

جدا كننده گاز ورودي INLET GAS SEPARATOR

فيلتر گاز ورودي INLET GAS FILTER

جدا كننده گاز احيا REGENERATION GAS SEPARATOR

صافي هاي گاز سرد و گرم HEATING & COOLING GAS STAINE

فيلر گاز انتهايي RESIDUED GAS FILTER

مايعات نفتي هر واحد تصفيه گاز به مخزن ذخيره مايعات نفتي و هيدروكربور (سمپ هيدروكربور) واحد مربوطه تخليه مي گردد. از اين مخزن مايعات مذكور به واحد STB پمپ ميشوند. واحد تثبيت كننده (STB) از دو قسمت مشابه تشكيل شده كه هر يك مستقل از ديگري كار مي كنند. بعد از تقسيم جريان بين دو واحد ذكر شده ، هيدروكربورهاي مايع جهت تفكيك اوليه وارد مخزن تبخير ناگهاني اوليه (FIRST STAGE STABILIZER FIASH DRUM ) مي شوند.

هيدروكربورهاي سبك و هيدروژن سولفوره موجود پس از جدا شدن تحت كنترل شير كنترل فشار به خط اصلي تخليه به مشعل فرستاده ميشود. آب همراه هيدروكربور نيز از مسير زير فلش درام به واحد آب ترش ارسال مي گردد.

ساير هيدروكربورها پس از اين مخزن به دو شاخه تقسيم مي شوند. شاخه كمتر از طريق FV-400 به قسمت فوقاني مخزن تبخير ناگهاني ثانويه بعنوان مايع برگشتي (جهت تفكيك و كنترل مناسب) فرستاده ميشود. شاخه بيشتر از مبدل حرارتي خوراك/ محصول گذشته تا با محصول فلش درام ثانويه تبادل حرارت نمايد. سپس در مبدل حرارتي توسط بخار فشار بالا (H.P) كاملا گرم مي گردد. پس از آن مايعات وارد فلش درام مرحله دوم مي شود. هيدروكربورهاي سبك و هيدروژن سولفوره موجود پس از جدا شدن در اين مخزن در برجك فلش درام با جريان كمتري كه به عنوان مايع برگشتي از قسمت فوقاني وارد مي شود تبادل حرارتي نموده و سپس از طريق شير كنترل فشار PV- 401 بطرف مشعل هدايت مي گردند. ساير مايعات به عنوان محصول ابتدا وارد مبدل حرارتي خوراك/ محصول و سپس كولر آبي شده تا پس از سرد شدن به مخازن ذخيره هيدروكربورهاي مايع (STABILIZER PRODUCT TACK) محصول تثبيت شده به عنوان سوخت ديگهاي بخار و خوراك واحد تقطير مايعات نفتي (TOPPING PLANT) مورد استفاده قرار گرفته و مازاد آن جهت فروش به بازار منتقل مي شود.

برای رفتن به بخش دوم کلیلک کنید

مهمترین فواید نگهداری گل و گیاه در منزل برای سلامتی

پردیس فناوری کیش-طرح مشاوره متخصصین صنعت ومدیریت-گروه شیمی

مهمترین فواید نگهداری گل و گیاه در منزل برای سلامتی

گیاهان از همان ابتدای آفرینش کرهی زمین نقش مهمی را ایفا کردهاند.

آنها برای انسانها و حیوانات غذا بودهاند و به عنوان متریال ساختمانی، پارچه، سوخت و دارو مورد استفاده قرار گرفتهاند.

از هزاران سال پیش، انسان گیاه را در یک ظرف قرار داده و به عنوان یک عنصر تزئینی آن را داخل خانهاش گذاشتهاست.

گیاه، باغ خارج از خانه را تزئین میکند و بعضی از گیاهان هم به داخل خانه آورده میشوند.

آنها همچنین برای مراسم خاصی مانند عروسی، سالگرد، تولد و حتی مراسم تشییع جنازه نیز مورد استفاده قرار میگیرند.

اغلب آدمها میدادند گیاهانی که در بیرون یا داخل خانه رشد میکنند، به لحاظ فیزیکی، ذهنی و اجتماعی برای آنها مزایایی دارند.

حتی برخی از مردم برای سرگرمی زمانی را صرف باغبانی کردهاند.

آنها با پرورش گیاهان و تزئین باغ با انواع مختلفی از گیاهان لذت میبرند و خوشحال میشوند.

صدها یا حتی هزاران نوع گیاه خانگی وجود دارد. ۱۰ نوع گیاهی که معمولا در داخل خانه رشد میکنند عبارتند از:

– آلوئهورا، انتخاب خوبی برای یک اتاق آفتابگیر است

– گیاه عنکبوتی، در اتاق روشن و دارای نور غیر مستقیم به بهترین نحو رشد میکند

– گل ژربرا، این گیاه در خاک خوب زهکشی شده به خوبی رشد میکند

– گیاه زبان مادرشوهر، میتواند دیاکسید کربن را جذب کند و اکسیژن تولید کند، شما باید این گیاه را دور از دسترس کودکان و حیوانات خانگی نگه دارید چرا که سمی است

– گل داوودی، دارای رنگ فوقالعادهای برای تزئین اتاق شما است

– دراسنا، برای اتاقی که سقف بلند و نور متوسطی دارد، عالی است

– گل آزالیا، برای افزایش رطوبت در اتاقی که هوایی خشک دارد، مناسب است

– آگلونما یا گیاه چینی همیشه سبز، در نور کم رشد میکند، شرایطی که گیاهان دیگر نمیتوانند در آن رشد کنند

– گل چمچمه ای، فقط هفتهای یک بار به آب نیاز دارد

فواید نگهداری گل و گیاه در منزل

گیاهانی که در داخل خانه نگهداری میشوند یا همان گیاهان آپارتمانی انواع مختلفی دارند و مردم دوست دارند آنها را در یک ظرف مانند یک گلدان بگذارند و بعد آن را داخل اتاقشان قرار دهند.

۱. با سرماخوردگی و آنفولانزا مبارزه میکنند.

بیشتر سرماخوردگیها در اثر ذرات و ویروسهایی هستند که از طریق هوا وارد بدن میشوند. بر اساس یک مطالعه،

وجود گیاه در محیط داخلی خانه میتواند بیماری سرماخوردگی و ناخوشیهای مرتبط با آن را تا ۳۰٪ کاهش دهد.

چنین تاثیر مثبتی به این دلیل است که گیاهان در محیط، دارای اثر تمیزکننده هستند

و میتوانند ذراتی را که ممکن است باعث سرماخوردگی و آنفلوآنزا شوند از بین ببرند.

۲. از بیماریهایی که از طریق هوا منتقل میشوند، جلوگیری میکنند.

گیاهان آپارتمانی میتوانند به حذف آلودگیها از هوا کمک کنند. این آلودگیها مانند VOCs(ترکیبات آلی فرار) میتوانند

چندین و چند مشکل بهداشتی ایجاد کنند از جمله تهوع، سردرد و سایر مشکلات سلامتی.

۳: سردرد را درمان میکنند.

سردرد یک مشکل آزاردهنده است و ممکن است بهرهوری ما را کاهش دهد و فعالیتهایمان را مختل کند.

این مشکل معمولا به علت کمبود اکسیژن در مغز رخ میدهد. گیاهان در داخل محیط خانه از طریق فتوسنتز اکسیژن تولید میکنند

و این منبع اکسیژن میتواند برای درمان سردرد شما مفید باشد.

۴. خلق و خوی شما را بهبود میدهد.

برگهای سبز و رنگهای مختلف گیاهان داخل خانه چشمهای ما را نوازش میدهند و باعث آرامش ما میشوند. دیدن این گیاهان نیز احساس شادی ما را افزایش میدهد.

مطالعهی اولریش در سال ۱۹۸۴ نشان داد که بیمار در بیمارستانی که منظرهی مقابل آن باغ و گل و گیاه است سریعتر بهبود مییابد، در مقایسه با بیماری که فقط دیوار را مشاهده میکند.

۵. سلامت روانی فرد را بهبود میدهد

از فواید نگهداری گل و گیاه در منزل این است که مراقبت از گل و گیاه نیز مانند مراقبت از

حیوانات با از بین بردن احساس تنهایی و افسردگی میتواند سلامت روانی ما را بهبود بدهد.

این فعالیت ممکن سبب شادی شما شود و همچنین به شما در زندگی هدف بدهد.

۶. فشار خون را کاهش میدهند.

گیاه آپارتمانی میتواند استرس را کاهش دهد و همین ممکن است بر فشار خون شما هم تاثیر بگذارد.

استرس یکی از علل بالا رفتن فشار خون است. با مراقبت از گیاهان و لذت بردن از زیبایی آنها در محیط داخل خانه و محل کار،

فشار روی قلب کاهش پیدا میکند و این برای جلوگیری از برخی بیماریهای قلبی مفید است.

۷. دیاکسیدکربن را کاهش میدهند.

گیاهان به دلیل توانایی که برای جذب اتصال دیاکسیدکربن دارند شناخته شدهاند.

دیاکسید کربن بعدا از طریق فتوسنتز برای تولید اکسیژن پردازش میشود. دیاکسیدکربن ضایعات فرآیند تنفس است و اگر سطح آن در هوا بیش از حد بالا برود، ممکن است برایتان مضر باشد و سبب ایجاد رخوت و بیحالی شود.

۸: درد را تسکین میدهد

بعضی از گیاهان آپارتمانی خواص درمانی دارند و میتوانند به عنوان داروی طبیعی مورد استفاده قرار بگیرند

مانند آلوئهورا. آلوئهورا یک گیاه دارویی است که میتواند باعث کاهش التهاب و درد به ویژه در ناحیهی پوست شود.

۹. از آلرژی جلوگیری میکند.

آلرژی معمولا به این دلیل رخ میدهد که سیستم ایمنی بدن شما در معرض آلرژنها (مواد آلرژیزا) قرار میگیرد.

بعضی از آدمها ممکن است به گردههای خاصی آلرژی داشته باشند. اگر شما بکوشید فرزندانتان را از سنین پایین در معرض آلرژنها قرار دهید،

سیستم ایمنی آنها توان بیشتری برای مقابله در برابر مواد آلرژیزا خواهد داشت

و همین امر کمک میکند که در آینده از آلرژی رنج نبرند.

۱۰. عملکرد مغز را بهبود میدهد.

همانطور که قبلا نیز عنوان شد گیاه میتواند اکسیژن موجود در محیط را افزایش دهد

و این اکسیژن برای تقویت عملکرد مغز و عصب مورد نیاز است. وجود گیاه در محیط داخلی میتواند به افزایش تمرکز و توجه در هنگام کار کمک کند.

۱۱: هوا را تمیز میکنند.

گیاهان میتوانند مواد شیمیایی موجود در هوا را فیلتر کنند. این فایدهی گیاهان میتواند به شما کمک کند که هوای تمیز را استنشاق کنید

به خصوص در صورتی که در ناحیهای که هوایی آلوده دارد زندگی میکنید مانند محیطهای نزدیک به کارخانهجات یا کنار خیابان.

همچنین اگر فضایی برای داشتن یک باغچه در خارج از خانهتان ندارید

و اگر در آپارتمان زندگی میکنید، این ویژگی گیاهان بسیار برایتان پرفایده خواهد بود.

۱۲. احتقان را از بین میبرد.

احتقان یک اختلال است که در اثر آن بیش از اندازه مایع در بینی جمع میشود.

این اختلال معمولا به عنوان آبریزش بینی شناخته میشود. برخی از گیاهان آپارتمانی مانند اکالیپتوس با عطر و بویی که دارند میتوانند

به عنوان ضد التهاب طبیعی به درمان این مشکل در شما کمک کنند.

این گیاه دارویی همچنین حاوی برخی از فیتوکمیکالهایی است که به از بین رفتن خلط کمک میکنند.

۱۳. به عنوان یک مرطوبکنندهی طبیعی عمل میکنند.

اگر شما در یک منطقهی خشک زندگی میکنید، به جای خرید یک دستگاه مرطوبکنندهی الکتریکی،

بهتر است یک یا دو گیاه خانگی خریداری کنید. این گیاهان میتوانند به افزایش رطوبت هوا کمک کنند،

زیرا نه تنها اکسیژن آزاد میکنند، بلکه به میزان رطوبت هوا نیز اضافه میکنند.

۱۴. کیفیت خواب را بهبود میدهند.

از فواید نگهداری گل و گیاه در منزل این است که برخی از گیاهان آپارتمانی،

در طول شب اکسیژن آزاد میکنند، از جمله گیاه ژربرا. قرار دادن این گیاه در محیط اتاق خواب میتواند

کیفیت خواب شما را بهبود ببخشد و آرامش ذهنی شما را افزایش دهد.

۱۵. دود سیگار را خنثی میکنند.

سیگار حاوی مقدار زیادی مواد شیمیایی است که هنگام روشن بودن به هوا پخش میشود.

ما میدانیم که سیگاریهای دست دوم (کسانی که سیگار نمیکشند اما در معرض دود سیگار قرار دارند)

بیشتر در معرض خطر ابتلا به برخی از بیماریها مانند اختلال تنفسی و سرطان قرار دارند. اگر سیگاری هستید و اغلب در داخل اتاق سیگار میکشید،

بعضی از گیاهان آپارتمانی را برای جذب مواد شیمیایی و خنثی کردن سموم در هوا قرار دهید. این کار باعث میشود که خانوادهای سالمتر داشته باشید.

۱۶. خلاقیت را افزایش میدهند.

از فواید نگهداری گل و گیاه در منزل این است که طبق یک مطالعه، وجود گیاهان در

محیطهای بسته میتواند عملکرد مغز را در ارائهی ایدهها و بهبود خلاقیت افزایش دهد.

رنگهای مختلف گیاهان داخل محیط کار سبب میشود

که کارگران احساس خوشبینی داشته باشند و این امر برای افزایش بهرهوری آنها عالی است.

۱۷. دمای اتاق را پایین میآوردند.

گیاهان دارای توانایی پایین آوردن درجه حرارت محیط هستند.

آنها این کار را با آزاد کردن بخار و افزایش رطوبت انجام میدهند.

این ویژگی میتواند به ساخت یک ساختمان سبز که با طبیعت مهربانتر است، کمک کند.

با استفاده از گیاهان در داخل خانه میتوانید مصرف انرژی را نیز کاهش بدهید.

۱۸. سر و صدای آزاردهنده را کاهش میدهند.

شاید شما تا به حال نمیدانستید که گیاه نه تنها توانایی جذب دیاکسیدکربن را دارد،

بلکه میتواند سر و صدا را نیز جذب کند. بله، گیاهان آپارتمانی میتوانند

اتاق شما را آرامتر کنند و به شما کمک کند تا بهتر یاد بگیرید و بهتر کار کنید.

نحوهی انتخاب و مراقبت از گیاهان آپارتمانی

پرورش گیاهان آپارتمانی خانه دشوار نخواهد بود، اما باید به بعضی شرایط در مورد مراقبت و رشد گیاهان آپارتمانی توجه داشته باشید.

امروزه گیاهان خانگی متفاوتی در فروشگاهها موجود است و شما به راحتی میتوانید آنها را خریداری کنید.

نکات زیر را در مورد چگونگی انتخاب و مراقبت از گیاهان آپارتمانی دنبال کنید:

– گیاهی را انتخاب کنید که متناسب با سایز اتاق شما است.

اگر اتاقهای کوچک مانند اتاقهای داخل آپارتمانها دارید،

بهتر است گیاهان کوچکتر را انتخاب کنید که مراقبت از آنها برایتان راحتتر باشد.

– گیاهان مخصوص فضای بسته برای رشد کردن به نور نیاز دارند،

بنابراین اگر خانهی شما نور کافی نداشته باشد بهتر است گیاهانی را انتخاب کنید که نیاز چندانی به نور طبیعی ندارند.

بعضی از گیاهان مانند گیاه زبان مادر شوهر یا گیاه همیشه سبز چینی گزینههایی عالی برای این منظور هستند.

– اگر در جستجوی گیاهانی هستید که در شرایط نور کم نیز به خوبی رشد کنند و گل بدهند، میتوانید گل چمچمهای را انتخاب کنید.

اگر در اتاقتان نور کافی وجود داشته باشد، میتوانید گیاه عنکبوتی، گیاه یشم، دراسانا یا گیاه فیکوس را انتخاب کنید.

– آوردن گیاهان به داخل خانه نه تنها برای سلامتیتان فوایدی دارد، بلکه به خانهتان جنبههای هنری نیز میبخشد.

شما میتوانید اتاقتان را با گیاهان رنگارنگ مانند بنفشهی آفریقایی، خرزه ی هندی، بنت قونسول و دیگر گیاهان رنگارنگ تزئین کنید.

– هنگامی که خانهتان را با گیاهان آپارتمانی تزئین میکنید، فراموش نکنید که ظرف یا گلدان مناسبی را انتخاب کنید.

شما میتوانید گلدان سرامیکی یا مسی یا انواع دیگری از گلدانها را انتخاب کنید که برای گیاه مورد نظرتان مناسب باشد.

– گیاهان را در فضای مناسبی از اتاقتان قرار دهید و آنها را جایی بگذارید که برای فعالیتهایتان مشکلی ایجاد نکنند.

– گیاهان آپارتمانی نیز به آب نیاز دارند، بنابراین فراموش نکنید که یک بار در روز به آنها آب بدهید،

البته بعضی از گیاهان مانند گل چمچمهای فقط یک بار در هفته به آب نیاز دارند.

تمام اینها فواید گیاهان آپارتمانی بودند که ما هرگز به آنها فکر نمیکنیم.

بنابراین تزئین خانه با گل و گیاه را شروع کنید و مزایای فراوان آنها را به دست بیاورید.

جهت اطلاعات بیشتربه سایت پردیس فناوری کیش مراجعه کنید.

ایمنی مخازن

پردیس فناوری کیشطرح مشاوره متخصصین صنعت و مدیریتگروه مهندسی شیمی

بخش پایانی

محافظت مخزن ها از آتش و اطفاء حریق آن ها

از نظر ایمنی و پیشگیری از خطرات آتش سوزی, مخزن های سقف شناور بر مخزن های سقف ثابت, برتری بسیاری دارند زیرا, احتمال روی دادن آتش سوزی در این مخزن ها, کمتر و در صورت پیش آمدن این خطر, مهار کردن و مبارزه با آتش, به مراتب آسانتر است.

از آنجا که سرعت کار در مبارزه با آتش سوزی یک مخزن بزرگ نفتی اهمیتی بسیار دارد و اگر در دقایق نخستین, آتش سوزی مهار نشود, بیم آتش گرفتن مخزن خواهد بود, مخزن های نفتی باید با وسایل و تجهیزات ثابت مبارزه با آتش, مجهز شوند تا در موارد آتش سوزی بتوان در کمترین زمان از گسترش آتش جلوگیری و آن را خاموش کرد. از بهترین موادی که تا کنون برای خاموش کردن آتش در مخزن ها مورد استفاده قرار گرفته اند, یکی کف ضد حریق (Foam )و دیگر پودر خشک (Dry Powder) است. پودر خشک را با مخزن های متحرک آتش نشانی, به محل آتش گرفته آورده, به وسیله لوله های بلند پلاستیکی و با فشار روی مخزن می پاشند, ولی کف ضد حریق را به وسیله وسایل و تجهیزاتی که روز مخزن ها نصب شده, به درون مخزن تزریق می کنند.

راه های تزریق کف به مخزن

تزریق کف از بالای مخزن Foam chamber: کف ضد آتش سوزی به وسیله تلمبه از مخزن متحرک به سیستم کف رسانی که به طور ثابت روی هر مخزن از نوع سقف ثابت نصب شده, منتقل گردیده, در بالای مخزن وارد جعبه پخش کف (Foam Drum) می گردد. این جعبه, روی سقف مخزن نصب شده و کف ضد آتش از این جعبه و از راه لوله مشبکی که روی محیط مخزن قرار گرفته بر سطح مایع در مخزن پاشیده شده, با پوشاندن سطح مایع و قطع رابطه هوا با نفت, سبب خاموش شدن آتش می گردد.

تزریق کف از زیر مخزن subsurface injection

برای پوشاندن سطح مواد نفتی در مخزن ها با کف, ممکن است کف را از زیر وارد مخزن کرد از آنجا که وزن مخصوص کف از مواد نفتی سبک تر است, کف تا سطح مایع بالا رفته, آن را می پوشاند و در ضمن با ایجاد تلاطم در سطح نفت و در نتیجه سرد کردن حرارت مایع نفتی که به طور مستقیم در تماس با آتش بوده است, عمل تبخیر مواد نفتی را کندتر کرده از این راه فرو نشاندن آتش را آسان تر می کند. از آنجا که هزینه های سرمایه ای نصب این وسایل از هزینه های سیستم تزریق از بالای مخزن, کم تر بوده و از نظر نتیجه کار نیز موثرتر است, این سیستم در پالایشگاه های جدید و نوبنیاد بیش تر متداول شده است.

روش اطفا حریق مخازن نفتی

1) در اولین فرصت اقدام به خنک کردن سطح جداره مخزن نمایید.

2) در صورت امکان محتویات داخل مخزن را تخلیه نمایید .

3) در صورت سرایت حریق به محوطه اطراف مخازن ، اقدام به اطفا حریق نمایید .

4) با استفاده از فوم به میزان کافی نسبت به اطفا حریق سوخت درون مخازن اقدام نمایید .

خنک کردن مخزن COOLING

تمامی مخازن حاوی مایعات قابل اشتعال دارای سیستم خنک کننده اسپری آب می باشند که بصورت رینگهای لوله آب که در فواصل مناسب نازلهای آب پاش بروی آن نصب شده است ، هستند. اگر مخزنی دچار حریق شده باشد باید میزان 10 لیتر در هر دقیقه برای هر متر مربع از سطح مخزن ، آب بصورت اسپری استفاده شود .

با توجه به جهت وزش باد، باید توسط مانیتور و نازلهای آب جداره مخزن در بالاترین قسمت و نزدیک به لبه فوقانی آن خنک شود تا در اثر حرارت ناشی از حریق ، لبه فوقانی جداره تغییر شکل ندهد و باعث جاری شدن محتویات درون مخزن به محوطه اطراف مخازن نگردد . هرگز آب بداخل مخزن وارد نشود . همچنین مخازن مجاور حریق نیز به نسبت فاصله از مرکز مخزن مورد حریق ، باید خنک شوند .

محاسبه میزان آب مورد نیاز برای خنک نمودن مخازن

برای مخزن مورد حریق میزان (10lit/min/m2) آب نیاز می باشد . مرکز هندسی سطح مقطع مخزن مورد حریق را مد نظر گرفته و کمیت T را بصورت ذیل محاسبه می کنیم .

T =R+30

Rشعاع مخزن مورد حریق

هر مخزنی که در محوطه دایره شکل به مرکز مخزن مورد حریق و به شعاعT قرار گرفته باشد بمیزان 3 لیتر در هر دقیقه برای هر متر مربع آب برای خنک شدن نیاز دارد . و در صورتیکه مخزن خارج از این محوطه دایره شکل باشد بمیزان 1 لیتر در دقیقه برای هر متر مربع آب برای خنک شدن کافی می باشد .

تخلیه مواد درون مخزن

همانگونه که قبلا گفته شد یکی از کارهای موثر جهت اطفا حریق کاهش سوخت یا گرسنگی آتش می باشد و با حذف ضلع سوخت از مثلث آتش می توان اطفا حریق را انجام داد . اطفا حریق یک مخزن بسیار پر هزینه و زمان بر می باشد و نیاز به وسایل و مواد قابل ملاحظه ای دارد. در صورت امکان از همان لحظات اولیه اطفا حریق باید اقدام به تخلیه مواد از درون مخزن و در شرایط حاد ، حتی مخازن همجوار ، نمود . البته واضح است حتی در صورت اطفا حریق ، مواد باقی مانده در مخزن ، بعلت تغییر خلوص و خصوصیات دیگر ، قابل استفاده نخواهد بود . از جهات دیگر زمان حریق و اثرات مخرب ادامه آن بر محیط زیست و ایمنی مناطق همجوار و کاهش اعتبار آن مجموعه را در نظر گرفت در این صورت هزینه های مستقیم اطفا حریق بسیار ناچیز شمرده می شود.

confined space ایمنی فضا های محصور

محيط هاي محصور مكانهايي هستند كه محل ورود آن به اندازه يك فرد مي باشد ونمي توان داخل آن توقف دائم وطولاني مدت داشت براي ورود به اين مكانها حتما اخذ مجوز مربوطه الزاميست.

خطرات بالقوه در فضاهای محصور

•كمبود اكسيژن كمتر از ۱۹.۵%

•گازهاي سمي يا آتش گير و گازهايي كه جايگزين اكسيژن شده اند

•وسايل متحرك وگردنده كه برق آنها قطع نشده باشد

•باقيمانده فراورده هاي قبلي گاز ،مايع وبخار

• لغزيدن ،افتادن يا سقوط به داخل فضاهاي محصور

•كمبود نور و روشنايي

•حرارت وگرما

•بوي نامطبوع

•برق گرفتگي